Профилированный брус своими руками: виды профиля и особенности углового соединения

Все фото из статьи

Вопрос о том, как сделать профилированный брус своими руками, сейчас волнует многих, так как это бюджетный вариант, и строительство дома из него обходится гораздо дешевле.

Оборудование для производства профилированного бруса – использование в цеху

Но для осуществления такой задумки необходимы две основные вещи – это:

- оборудование, куда включаются фрезы вместе со станком;

- а также место, где это можно делать – желательно специальное помещение.

Но давайте поговорим обо всём по порядку, а в дополнение посмотрим тематическое видео в этой статье.

В чём выгода самостоятельного изготовления

Примечание. Безусловно, на самостоятельную обработку потребуется много времени, а вот, к примеру, окуловка – профилированный брус предлагается без посредников, и вы экономите массу времени.

Но не забывайте, что вся эта экономия платная!

Разные виды профиля

Перечень причин для самостоятельного изготовления:

- Конечно, наиболее важная причина, это цена – если вы изготавливаете такую продукцию самостоятельно, то экономия составит до 5000 рублей с одного кубометра материала.

- Вы можете сами выбрать форму деревянного профиля с учётом того, чтобы он не продувался. К тому же, вы будете делать это в соответствии с вашими потребностями.

- Утеплитель в данном случае будет скрыт в пазах, поэтому стены не будут нуждаться в дополнительной отделке.

- Венцы будут ложиться наиболее точно, следовательно, прилегание будет получаться более плотным.

Виды профиля

Система паз-шип

Выбирая для себя вид профиля, вам в первую очередь нужно учитывать свой профессионализм и то, какие у вас имеются фрезы для профилирования бруса. Лучше всего остановиться на наиболее простых вариантах, чтобы вам не понадобилось множество различного инструмента и не пришлось делать такого же количества вычислений. Для определения можете воспользоваться ГОСТ 9330-76, с помощью которого вы сможете наиболее правильно сделать все расчёты.

В основном, домашнее оборудование для профилированного бруса достаточно просто и мастера предпочитают такие виды профилирования, как:

- через брусок;

- через треугольник.

При этом не следует забывать, что ГОСТ всегда указывает на глубину и ширину паза в соответствии с поперечным сечением обрабатываемого бруса.

Работаем самостоятельно

Ручной фрезер MAKITA-3612c

Самым простым способом, как самому из простого бруса сделать профилированный, будет использование мощного ручного фрезера, не менее 1,5 кВт. Для простого варианта вам придётся приобрести фрезы с радиусом 40-50 мм, но если он более сложный, то там вам понадобится уже несколько видов насадок.

В таком случае вы даже сможете сделать D-образную сторону, только здесь дополнительно понадобится ленточная или дисковая шлифовальная машина и электрический рубанок.

Очень многое в вашей затее будет зависеть от того, какая вам потребуется точность, хотя само понятие, которое мы обсуждаем, уже само по себе подразумевает чистую поверхность, сделанную с высокой точностью.

При этом вы получите:

- на качественной заготовке при правильном ведении фрезера вы можете получить 100%-ую точность в выполнении паза;

- очень важно обратить внимание на заточку насадки – если она хорошо заточена, вам не придётся проводить шлифовку продукции после обработки.

Но здесь есть и свои отрицательные стороны, как например:

- за фрезер вам придётся выложить не менее 7-12 тысяч рублей;

- нужная именно вам насадка не всегда подойдёт под ту машину, владельцем которой вы являетесь.

Использование циркулярной пилы

Вы также можете использовать ручную циркулярную пилу, которая стоит в 2-3 раза дешевле ручного фрезера. Основное требование, которое здесь есть, это возможность при развороте станины циркулярки совершать пропил на глубину не менее 65 мм, так как делают профилированный брус с достаточно углублёнными пазами.

При этом вы получите положительные стороны, это:

- контроль над точностью глубины пропила;

- простая обработка гладкого и прямоугольного паза.

Безусловно, отрицательные стороны найдутся и здесь:

- может не хватить глубины реза;

- вы не сможете зачистить циркуляркой паз;

- каждый раз придётся регулировать глубину;

- маленькая скорость обработки.

Примечание. Некоторые строители используют ПСУЛ для профилированного бруса (предварительно сжатую саморасширяющуюся уплотнительную ленту).

Но большинство мастеров предпочитает применять ленту из джута или льна.

Угловое соединение

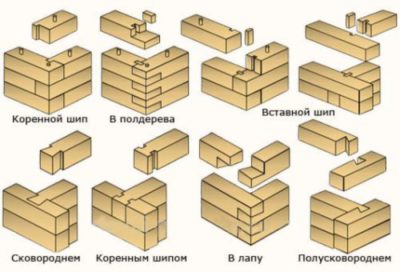

Виды угловых соединений

Безусловно, при строительстве дома (бани) из бруса вам придётся самостоятельно делать и угловое соединение и в большинстве случаев его делают двух видов:

- простым односторонним или двусторонним;

- в тёплый угол.

При простом соединении чаша вырезается либо с одной, либо с двух сторон. На конце бруса вырезается отверстие на глубину, равную половине сечения и по ширине, равной ширине бруса, а затем соединят два конца, накладывая их друг на друга. Такое соединение называют «холодным».

Вторым, более сложным соединением, является стыковка «в тёплый угол» и здесь можно использовать два основных метода – это шпоночное соединение и на коренном шипе. Это позволяет сделать углы не только более тёплыми, но и ровными, так как утеплитель одновременно является и уплотнителем.

Топором скалывают древесину после надреза бензопилой

Сначала нужно сделать шаблоны для разметки из деревянных реек, после чего его прикладывают к брусу и делают бензопилой три надпила по заданной глубине. Затем излишки древесины скалывают топором, как на верхнем фото, и зачищают от щепок и неровностей. Между стыками укладывают джутовую или льняную ленту, а также можно паклю и соединяют концы (после стыковки соединить их крайне сложно).

Забивка нагеля

Но обычной стыковки будет мало – брус скрепляют между собой нагелями, которые могут быть либо стальными, либо деревянными, но второй вариант все строители признают, как наиболее хороший – он не оставляет следов.

Такой гвоздь обычно забивают либо через два ряда на третий, либо в каждый второй ряд и всё это делают в шахматном порядке через полтора-два метра, а также с двух сторон продольного стыка и угла. Если сам нагель делают диаметром 20-30 мм, то отверстие должно быть таким же, а по глубине – больше на 10-20 мм – это для компенсации при усадке здания.

Заключение

Как видите, возможность профилирования бруса есть у вас самих, то есть вы можете сделать это самостоятельно. Только не забывайте при этом, что инструкция, данная в этом материале, рекомендует использовать для ориентировки ГОСТ 9330-76.

Источник: https://rubankom.com/materialy/brus/str-brus/1368-profilirovannyj-brus-svoimi-rukami

Возможно ли сделать качественный профилированный брус своими

Добротный деревянный дом для многих есть совершенным воплощением их грезы об комфортном и экологически чистом жилье. В настоящее время оптимальным стройматериалом для для того чтобы дома есть профилированный брус, который разрешает возводить полностью ровные и прекрасные стенки, не нуждающиеся в дополнительной декоративной отделке.

Но, из-за высокой стоимости этого материала не все смогут себе это разрешить, исходя из этого многие пробуют решить эту проблему По другому – к примеру, сделать профилированный брус своими руками.

Перед тем как разглядывать разные варианты и методы независимого изготовления, будет не лишним определить, какие конкретно преимущества это может дать и как это выгодно.

В то время, когда независимое производство будет оправданно

В зависимости от обстановки у каждого застройщика будет своя мотивация к действию:

- Прежде всего – это денежный вопрос. Вправду во многих случаях возможно значительно сэкономить, но здесь необходимо еще учитывать временной фактор;

- Довольно часто необходимо в нестандартных размерах бруса, каковые нереально отыскать у производителей и тогда это фактически единственный выход из обстановки;

- В то время, когда уже имеется достаточный запас обрезной доски и бруса, но реализовать его невыгодно, а для постройки нужен как раз профилированный материал;

- В случае если существует потребность в замечательных несущих балках и в этом случае возможно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, и выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Для для того чтобы решения смогут быть и иные обстоятельства, но в любом случае необходимо заблаговременно просчитать, как это выполнимо и оправдано в конкретной обстановке.

Описание способов независимого изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, возможно выделить пара вариантов по уровню их сложности.

Изготовление бруса из досок

В случае если в наличии нет фактически никакого деревообрабатывающего оборудования, то самым несложным выходом будет изготовить брус из досок.

Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- Прежде всего необходимо соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- После этого изготавливаются особые шаблоны, по которым будут укладываться доски, дабы не измерять любой раз размеры шипа и паза будущего бруса и дабы все изделия были однообразные;

- Для производства одного бруса пригодится три доски, каковые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В следствии для того чтобы наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- По окончании того как доски уложены надлежащим образом, остается их лишь надежно скрепить между собой. Самое простое – это сколотить их с двух сторон простыми гвоздями, для более надежного соединения возможно применять железные саморезы, но в этом случае без шуруповерта не обойтись;

- Кроме этого для придания прочности возможно склеить брус своими руками, для чего перед тем как укладывать доски друг на друга их шепетильно промазывают клеем. В любом случае затем их нужно скреплять гвоздями либо саморезами, поскольку дома добиться идеально прочного склеивания таких поверхностей весьма сложно. В следствии окажется упрощенный вариант клееного бруса.

Несложный метод доработки прямоугольного бруса

В этом случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений кроме того у начинающего столяра.

- Тут кроме этого пригодится сооружение устойчивого стапеля либо верстака на всю длину обрабатываемой заготовки;

- В этом случае основной целью будет вырезать однообразные V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для правильной разметки будущих пазов нужно изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться на всей протяженности бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, посредством ручной циркулярной пилы, выставленной под углом в 45?,выполняется надрез на всей протяженности с противоположных сторон на заданную глубину. В следствии должен оказаться ровный V-образный паз.

- Сейчас в случае если положить два бруса друг на друга сторонами, где пропилены пазы, то на всей протяженности образуется ромбовидная полость квадратного сечения, в которую направляться уложить обычный брусок 50?50, под размеры которого и нужно делать пазы.

В следствии таких несложных действий возможно весьма быстро перевоплотить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее несложных и доступных каждому метода изготовления.

Но в любом случае, перед тем как что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе находятся все нужные сведения чтобы верно вычислить профиль в зависимости от размеров заготовки.

Нарезка профиля посредством ручного фрезера

В этом случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет замечательный ручной фрезер.

Кстати, направляться снова же просчитать как это рентабельно, поскольку цена хорошего инструмента также не может быть маленькой, а применяя маломощный и недорогой, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут значительно выше.

Пошаговая инструкция в этом случае будет выглядеть следующим образом:

- Сооружаем прочную базу в виде стапеля либо верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, и разрешать прочно закреплять заготовку;

- Не считая самого фрезера пригодится еще и комплект особых фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который нужно выбрать. При надлежащем опыте и качественном материале возможно взять изделия максимально приближенные к промышленным примерам;

- При работе фрезером принципиально важно выполнять точность ведения инструмента по намеченной траектории. Нужно дабы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит уровень качества сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Обратите внимание! В случае если применять высоко оборотистый фрезер с острыми фрезами, то возможно обойтись без дополнительного шлифования.

Применение таковой технологии разрешает в бытовых условиях нарезать на брусе профиль разной сложности, ни в чем не уступающий промышленным примерам. Существуют и другие методы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

В будущем, независимо от того какой тип бруса будет использован для постройки, принципиально важно соблюдение технологии, которая предписывает применять шканты (нагеля) для надежного соединения венцов между собой.

Изготовление шкантов

Данный вид крепежа представляет собой деревянные цилиндрические элементы определенного диаметра, каковые забиваются в заблаговременно просверленные отверстия в лежащих приятель на приятеле брусьях, дополнительно скрепляя их так между собой.

Изготовить шканты для бруса своими руками достаточно не сложно и с этим может совладать любой, но в любом деле имеется свои тонкости, каковые нужно знать.

- Шканты по технологии должны изготавливаться из более жёстких пород древесины;

- Их диаметр должен быть таким, дабы они с легким натягом забивались в технологические отверстия. В случае если крепеж болтается в отверстии, то он фактически ненужен, а если он сидит через чур туго либо выступает над поверхностью, то это может привести к при усадке дома.

Имеется пара несложных вариантов изготовления:

- Возможно расколоть березовые чурки нужной длины на множество квадратных заготовок, а после этого вручную обтесать их до круглой формы нужного диаметра;

- В случае если в наличии имеется токарный станок по дереву, то эти элементы возможно быстро выточить;

- В качестве шкантов возможно применять ставшие негодными черенки для лопат и другого садового инструмента. В этом случае необходимо только порезать их на заготовки нужной длины.

Совет! Кроме этого в качестве шкантов возможно применять железные обрезки трубы подходящего диаметра.

Имитация как вариант декоративной отделки

Частенько для определенного стиля либо внутренней атмосферы в интерьере дома употребляется имитация бруса своими руками. Таковой подход разрешает добиться фактически полной визуальной аналогии с настоящим брусом и владеет целым рядом преимуществ:

- Имитация возможно выполнена на поверхности из любого материала;

- Существенно уменьшается расход древесины, а соответственно денежные затраты и время на реализацию;

- Такая отделка возможно выполнена по окончании постройки дома в любое время, причем как изнутри, так и снаружи.

Изготовить комплект декоративных элементов для таковой имитации достаточно несложно и дома. Для этого пригодится вычисленный заблаговременно количество доски толщиной не меньше 50 мм, и электрический рубанок и шлифмашинка.

Процесс изготовления будет заключаться в следующем:

- Посредством рубанка нужно плавно закруглить края одной из боковых сторон доски, придав ей формы закругления, каковые имеет брус;

- После этого посредством шлифмашинки направляться все шепетильно зашлифовать, убрав все огрехи и следы от рубанка.

Обработанная так доска весьма правдоподобно может имитировать не только брус, го и потолочные балки. Дабы добиться полного сходства, в углах где сходятся плоскости стен, доски нужно сместить относительно друг друга на половину их ширины, сделав имитацию рубки угла сруба.

При жажде таковой «брус» возможно затонировать под полезные породы древесины, еще более усилив эффект имитации.

Профилированный брус: плюсы и минус, виды и размеры

Несмотря на обилие современных стройматериалов для малоэтажного домостроения древесина своей актуальности не теряет. Профилированный брус с пазогребневым профилем среди многообразия конструкционных пиломатериалов занимает лидирующие позиции. У него есть свои плюсы и минусы, различные виды и стандартные размеры. И прежде чем приобретать этот брус для возведения своего дома или иных хозяйственных построек, стоит разобраться во всех его сильных и слабых сторонах.

Что такое профилированный брус?

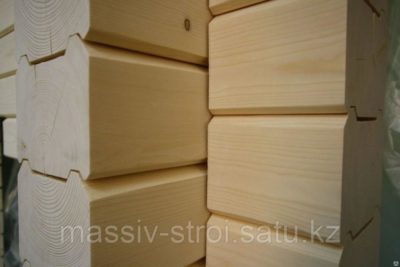

Профилированный брус – это современный вариант пиломатериала промышленного изготовления. Делается он из разных пород древесины и на выходе с пиловочного станка в сечении имеет отличную от прямоугольника форму. Боковые стороны готового бруса получаются ровными либо округлыми, а нижняя и верхняя обладают выемками замкового соединения типа «шип-паз».

Производство профилированного бруса

При изготовлении профилированного бруса чаще всего используется:

- Кедр;

- Сосна;

- Осина;

- Ель;

- Лиственница.

Сосновый профилированный пиломатериал является самым дешевым, именно его обычно выбирают для возведения частных брусовых домов. Кедр и осина идеально подходят для строительства бань. Они устойчивы к перепадам температуры и влажности. Брус из лиственницы прослужит дольше всего, но он достаточно тяжел и стоит дороже всего. Придется потратиться и на этот материал, и дополнительно на массивный фундамент под стенами из него.

https://www.youtube.com/watch?v=kHuKP2Cp3Yk

Сосновый брус

Ель не слишком прочна и обладает низкой устойчивостью к гниению. Однако брус из нее выглядит наиболее презентабельным на вид среди перечисленных конкурентов. Еловый вариант лучше всего применять для устройства внутренних перегородок в доме.

Профилированный брус из ели

особенность профилированного бруса и главное его достоинство – это наличие замка-профиля с двух технических сторон. Подобное соединение гарантирует при сборке дома получения деревянных стен с минимумом прорех для сквозняков. Строители меньше тратится времени и усилий на герметизацию швов между брусом, что существенно снижает сроки работ. Обычное оцилиндрованное бревно подобным плюсом похвастаться не может.

Виды и размеры профилированного бруса

По степени насыщенности влагой брус с профилем разделяется на два вида:

-

Сухой (влажность 12–18%) – высушенный в специальной камере.

-

Естественной влажности (влажность 18–23%).

Первый вариант прочнее и стоит дороже, дом из него меньше усыхает после возведения. Стены из сухого бруса за год после укладки сруба усаживаются на 1–2%. А из не подвергнутого искусственной сушке нередко оседает на все 10–15%. При изготовлении первого вида профилировать брус на пилораме начинают уже после его просушки в камере. В результате при хранении вырезанные шипы и пазы не меняют своей геометрии. Влаги в древесине уже нет, коробиться ей не из-за чего.

Просушка в камере

Влажное дерево хуже впитывает лакокрасочные материалы и пропитки, его также сложнее обрабатывать. Дом из профилированного бруса обычно приходится оставлять на зиму для естественной просушки. И тогда отделка и заселение в него происходят лишь через несколько месяцев после укладки стен.

Размер этот пиломатериал определяется гостовскими стандартами. В длину он может быть 3 либо 6 метров. Толщина и ширина его варьируется в пределах 100–250 мм. Под заказ некоторые производители изготавливают и вариант с сечением до 300 мм.

Для внешних стен домов в районах с холодными зимами рекомендуется выбирать брус максимальных размеров в 200 х 200 мм либо 200 х 250 мм, а более тонкий аналог 100 х 100 мм или 100 х 120 мм лучше использовать исключительно для установки внутрикомнатных перегородок.

Размеры профилированного бруса

По внутренней структуре профилированный брус в магазинах продается двух видов:

Из одного бревна обычно выходит один цельный брус, выпиленный из центральной части ствола. Вся остальная древесина идет в отходы либо на изготовление чего-нибудь еще для дома. Клееный аналог делается из отдельных деревянных полос (ламелей) и формально не относится к категории пиломатериалов. Однако обычно всю брусовую продукцию с профилем заносят в общий вид этого стройматериала.

Цельный

Цельный брус не содержит вредных клеящих составов. Он может быть как высушенным, так и с естественной влажностью. Клееное изделие всегда продается сухое. Невзирая на размер, профилируют его уже после сборки просушенных в камере ламелей в единую балку. Причем длина этого «бревна» может достигать 12 м вместо стандартных для цельного аналога 6-ти метров.

Клееный брус

По форме профиля брус различается:

- Классический (Д-образный, гребенкой или шпунтованный);

- Лафет с округлыми нижними и верхними гранями.

Первый вид за счет наличия шипов и пазов обеспечивает более надежное и жесткое соединение. А второй более практичен. Даже если такой пиломатериал поведет при хранении, уложить из него дом не составит труда, подгонять ушедшие в бок шипы не потребуется.

Лафет

Как выбрать профилированный материал?

При выборе профилированного бруса следует обращать внимание на:

- Степень просушки;

- Исходное сырье;

- Геометрию профиля;

- Тип внутренней структуры (клееный либо цельный).

Выбор профилированного бруса

Сухой материал прочнее и меньше коробится, нежели непросушенный. Но стоит он дороже второго. Дешевле всего обойдется брусовый коттедж из сосны, а из кедра или лиственницы простоит дольше. Для бани лучше брать осину либо липу.

Профиль гребенкой обеспечивает наиболее надежное соединение. Д-образный позволяет укладывать между шипов межвенцовый утеплитель так, чтобы его не было видно снаружи. А лафет более прост в укладке и брус с ним меньше трескается.

Плюсы и минусы бруса

К плюсам профилированного бруса можно отнести:

- Отсутствие щелей между венцами;

- Экологичность материала (для цельного варианта);

- Минимальную усадку сруба;

- Надежность соединения бруса;

- Полную заводскую готовность стройматериала;

- Низкие сроки возведения малоэтажных брусовых домов;

- Снижение трат на фундамент;

- Отсутствие потребности в дополнительной отделке фасада и стен внутри.

Среди недостатков дома из профилированного бруса стоит упомянуть:

- Сравнительно высокую цену пиломатериала;

- Присущую любой древесине предрасположенность к гниению и горению.

При естественной просушке брус может «усаживаться» — трескаться и деформироваться

Минусы материала, связанные с огнем и грибками, нивелируются пропитками с антипиренами и антисептиками. По стоимости – газосиликатные блоки возможно и обойдутся дешевле. Но их еще придется впоследствии отделывать, закрывая обшивкой с улицы и изнутри. А это дополнительные и немалые траты.

Фото домов

Брусовый дом отличается экологичностью используемого стройматериала и экономичностью строительства. Иные виды продукции лесопильного производства уступают подвергнутому профилированию брусу в плане быстроты, трудоемкости и надежности сборки сруба. Даже газоблок и кирпич проигрывают рассматриваемому пиломатериалу по совокупности параметров. Брусовые стены не нужно дополнительно закрывать штукатуркой или гипсокартоном, достаточно будет покрыть их лаком или краской.

Небольшой дачный домик из бруса

Просторный коттедж из бруса с большими окнами

Лесной домик из профилированного бруса

Симпатичный домик с двухскатной крышей

Небольшой гостевой дом

Ещё один вариант гостевого дома

Деревенский дом

Просторный дом с лоджией

Ещё один вариант лесного домика

Дачный домик с большой пристройкой

Очень современно смотрятся дома из профилированного бруса с большими окнами

Небольшой дачный домик с открытой верандой

Необычная архитектура дома из бруса

Классический вариант

Стильный вариант дома из профилированного бруса

Одноэтажный дом с верандой

Из остатков бруса можно сделать беседку

Большой деревянный дом

И ещё вариант с большими окнами

Просторный двухэтажный дом

Читайте про другие материалы для дома:

Источник: https://sdelat-dom.ru/stroitelstvo/steny/profilirovannyj-brus/

Как изготовить профилированный брус своими руками

После того, как в продаже среди строительных материалов появились наиболее совершенные типы продукции, которые пригодны для строительства бань из профилированного бруса, загородного или дачного деревянного дома из профилированного бруса, в результате, вынужден будешь задуматься над актуальностью применения недорогого обрезного бруса.

Так как на сегодняшний день все больше застройщиков делают свой выбор в пользу строительства дома из профилированного бруса, который отличается рядом достоинств перед своими предшественниками – ведь не просто так?! Но такой строительный материал значительно дороже своего собрата — не профилированного бруса.

А что, если сделать профилированный брус своими руками?

Профилированный брус самостоятельно – для чего усложнять?

Причины, которые приводят людей задумываться о изготовлении профилированного бруса собственными силами вполне очевидны:

- есть возможность сократить расходы до трех — четырех тысяч рублей с куба (актуально для людей, у которых есть свободное время);

- возведение не продуваемого дома из профилированного бруса за счет особенной геометрии профиля бруса;

- нет необходимости отделывать фасады (стены будут ровными, а между венцами не будет торчать утеплитель).

Если говорить о видах профилированного бруса, то во время нарезке профиля собственноручно выбирать особо не приходится – в этом случае, подойдут самые обычные варианты, которые реализуются с помощью имеющихся инструментов. Перед тем, как сделать окончательный выбор в пользу определенного типа профиля, сначала специалисты настоятельно рекомендуют ознакомиться с ГОСТом 9330-76 «Основные соединения деталей из древесины и древесных материалов».

Виды профилированного бруса, которые можно изготовить самостоятельно

На картинке внизу представлены два обычных профиля, которые можно изготовить собственноручно. Соединение брусьев в случае номер один происходит через брусок, а в случае номер два – через соединенные «треугольники», которые получились в процессе профилирования. При дальнейшей сборке дома из профилированного бруса, в особенности, если он изготовлен «на коленке», зачастую применяют слой утеплителя, у которого толщина не меньше пяти миллиметров.

Для того, чтобы получить прямоугольный вырез можно применять ручную фрезерную машинку, она может обойтись Вам в от пяти до десяти тысяч рублей, в зависимости от фирмы. Чтобы изготовить треугольный паз, лучше всего приобрести ручную циркулярную пилу, которую обычно еще называют «паркеткой».

Ее стоимость начинается от 2,5 тысяч рублей и доходит до семи тысяч рублей. Здесь важно, чтобы платформа позволяла делать распиливание под нужным углом, а вот глубина прямого пропила должна составлять не меньше шестидесяти миллиметров.

Отходы, которые останутся от треугольного сечения можно пустить в дело – для дальнейшего соединения брусьев между собой.

Немного об угловых соединениях профилированного бруса

Вы можете самостоятельно изучить информацию по угловым соединениям профилированного бруса, которую можно найти в ГОСТе 30974-2002. При нарезке своими руками выбор ограничивается только Вашими умениями и оборудованием, которое у Вас есть. Достаточно часто предпочтение отдают наиболее простым двухсторонним и односторонним замочным пазам.

В случае с односторонним пазом, чаша вырезается лишь с одной стороны, а в случае с двусторонним пазом – делаются вырезы с двух противоположных сторон. Делается это с помощью фрезерной машинки и других специальных приспособлений, к примеру, Брус-1.

Существуют и другие решения этой задачи, которые подразумевают умелое обращение бензопилой и тому подобное.

Изготовление профилированного бруса своими руками, этапы и технология, угловые соединения — Профилированный брус

Ассортимент пиломатериалов на рынке увеличивается с каждым годом и виды продукции для постройки деревянного дома становятся все более совершенными. А что делать с обычным не профилированным брусом, который вытесняют его собратья профилированный и клееный брусья. Ведь использовать «бюджетный вариант» обрезного бруса дешевле. Умельцы решают эту проблему по-своему.

Существует несколько способов изготовления из обычного бруса профилированного своими руками. Так можно сэкономить деньги и получить более качественный строительный материал. Вы скажите это невозможно? Мы ответим, — профилированный брус своими руками сделать можно, достаточно иметь свободное время и немного терпения. Ну и конечно умение обращаться с инструментами!

Почему лучше сделать профилированный брус своими руками?

Зачем все усложнять? Не проще ли купить уже готовый профилированный брус и строить из него? Да бесспорно проще. Но существует множество причин, по которым изготовление профилированного бруса своими руками так актуально:

- Делая профилированный брус своими руками можно сэкономить от 3 до 5 тысяч рублей с куба материала. Конечно, времени потрачено будет больше.

- Профиль можно сделать такой геометрической формы, что продуваться он не будет. Причем вы делаете это для себя, а значит, профиль будет выполнен качественно.

- Стены из такого материала не будут нуждаться в дополнительной отделке, так как утеплитель будет не виден.

- Венцы можно выполнить более точно и соединительные будут плотно прилегать друг к другу.

Какие виды профиля лучше сделать?

Выбирая профиль лучше всего рассчитать свои силы и умения. Сделать профиль на брусе своими руками только кажется простым делом. Требуется много времени и усидчивости, чтоб осуществить эту задачу качественно.

При выборе профиля лучше всего остановиться на самых простейших конструкциях. Для их реализации не нужно использовать множество видов инструмента и не нужно делать множество расчетов.

Существует ГОСТ 9330 -76 «Основные соединения деталей из древесины и древесных материалов». Этот документ поможет вам определиться и рассчитать все правильно. В основном при профилировании своими руками изготавливают виды профиля:

- Профилирование через брусок.

- Профилирование через треугольники.

Нужно понимать, что прежде чем выполнять профиль, нужно посчитать его глубину, высоту и ширину. Для каждого сечения бруса она своя и в этом поможет ГОСТ. В любом случае при постройке дома из такого бруса между ним укладывают утеплитель, толщиной не менее 5 см.

Как сделать профиль самостоятельно?

Сделать профиль на брусе своими руками можно несколькими способами.

Использование фрезы

[ads1]Самый простой способ это взять ручной фрезер. Он должен быть мощным от полутора киловатт. К нему приобретаются специальные насадки. Если профиль простой, то радиус используемой фрезы будет равен 4-5 см. Если сложный, то выполняется несколькими видами фрез. Таким инструментом при желании можно сделать своими руками даже D-образную сторону у профилированного бруса. Но тут нужна еще дополнительно шлеф-машинка и электрорубанок.

Все зависит от того какую точность изготовления вы хотите получить в итоге. Само понятие «профилирование» подразумевает точность и чистоту поверхности. Плюсы у такого варианта:

- Если заготовка хорошего качества, то фрезер справиться на 100% и результат будет максимально точным. Но обязательно нужно следить за точностью ведения фрезера.

- Если фрезерная насадка острая, то можно обойтись без дальнейшего шлифования.

Но у такого варианта есть свои минусы:

- Фрезеровальная машинка дорогостоящий инструмент (5-10 тысяч рублей).

- Не всегда можно приобрести нужную насадку, ее может просто не существовать для того вида фрезерной машинки которая есть у вас.

Лучше всего подходит для выпиливания прямого паза.

Использование циркулярной пилы

Второй способ сделать соединение своими руками, это воспользоваться подручными инструментами. Например, при помощи ручной циркулярной пилы. Стоит такой инструмент 2-5 тысяч рублей, в зависимости от производителя. Главное чтобы ей можно было распиливать под задним углом и делать пропил глубиной не менее 65 мм.

Плюсы такого варианта:

- Возможность контролировать точность глубины пропила.

- Легкое выпиливание прямолинейного и гладкого паза.

Минусы работы с циркулярной пилой:

- Глубины реза может быть недостаточной.

- Зачистить паз этим инструментом не получиться.

- Каждый раз нужна перенастройка глубины реза.

- Маленькая скорость при работе.

Использовать лучше всего для выпиливания треугольного паза.

Еще один способ выпиливания паза циркулярной пилой можно посмотреть на видео:

В обоих случаях это долгая и кропотливая работа, требующая точности и предварительных измерений.

Конечно, можно комбинировать эти инструменты между собой. Например, если нужно сделать четверть с округлением, сначала вырезать пилой. А затем округлить фрезером. Отходы от выпиливания не спешите выбрасывать, они пригодятся для соединения бруса между собой.

Угловое соединение бруса

Угловое соединение бруса тоже можно сделать своими руками. Чаще всего его делают двух видов:

- Одностороннее или двухсторонние простое соединение.

- Соединение в теплый угол.

Любое соединение выполняется по ГОСТу 30974 – 2002. Выбирать вид нарезки чаш, нужно отталкиваясь от собственных умений и знаний.

Инструменты, которые вам понадобятся это: бензопила или фрезерная машинка со специальным приспособлением, карандаш, шаблоны для разметки, рулетка, топор и перфоратор. Перфоратором высверливают отверстия под нагеля.

Одностороннее или двустороннее соединение

При одностороннем соединении, на брусе с одной стороны вырезается чаша, при двустороннем чашу вырезают с двух сторон.

На конце бруса нужно отмерить расстояние равное в глубину половине сечения и шириной равное ширине бруса. Выпилить такое соединение не доставляет большого труда. Затем брусья укладывают друг на друга. Это соединение еще часто называют «холодным». Такая конструкция требует утепления и прокладку утеплителя не менее 5 см.

Сложное соединение в «теплый угол»

Соединение в «теплый угол» выполнить сложно. Для этого нужны специальные навыки и точность. Хотя теплый угол лучше держит тепло и дает возможность сделать углы более ровными.

Существует несколько видов соединений бруса в «теплый угол», которые можно выполнить своими руками: соединение шпоночное, соединение с коренным шипом.

Сделайте шаблоны, по которым будете размечать брус. Его просто изготовить из деревянных реек. Приложите шаблон и выполните три надпила бензопилой на заданную глубину. Затем топором скалываются излишки по надпилу. Готовый паз зачищают. Пропилы нужно делать большого размера в половину сечения исходного материала. Это компенсирует их при усадке дома. Между стыками плотно укладывается пакля, после укладки проконопатить «теплый угол» будет сложно.

Соединять венцы между собой следует при помощи деревянных или металлических нагелей. Помните, мы говорили об остатках, которые вам пригодятся. Вот из них и изготавливают деревянные нагели. Железные нагели при усушке бруса будут видны и это испортит весь эстетический вид конструкции.

Деревянные нагели изготавливают диаметром 20-30 мм. С одной стороны слегка заостряют. Если сделать их заранее, то к моменту стройки они подсохнут. Можно так же изготовить квадратные нагели, их проще сделать своими руками.

Диагональ при этом у него должна превышать диаметр используемого потом сверла на 4-6 мм. Длина нагеля должна ровняться 1,5 толщине бруса. Отверстия сверлят, учитывая потом этот размер, но добавив еще 2 см. Вблизи угловых соединений сверлить их не следует, так как при заколачивании нагелей могут быть сколы.

Располагать такие отверстия следует на расстояние 250 мм от торца и с шагом в 1,5 м.

Сделать теплый угол своими руками сразу правильно сложно. Тут нужны умения и навык работы с брусом. Но если у вас есть время, то можно потренироваться на старом материале или толстой доске.

Сделать профилированный брус своими руками, и собрать его правильно в угловые соединения, достаточно кропотливо и долго. Если у вас есть время и хватает терпения, то выполнив такую работу самостоятельно, вы сэкономите свои деньги. Но если вы не обладаете достаточными навыками, то лучше пожалеть свои силы и время приобретая готовый профилированный брус уже с нарезанными чашами.

Источник: http://ProfiBrus.ru/profilirovannyj-brus-svoimi-rukami/

Как сделать профилированный брус своими руками

С каждым годом ассортимент пиломатериалов только увеличивается, и виды продукции для строительства деревянного дома или коттеджа становятся все ближе к идеалу. Но что делать с простым не профилированным брусом, который постепенно вытесняют его собратья – клееный и профилированный брус. Ведь использовать недорогой вариант обрезного бруса намного дешевле. Умельцы решают такую проблему по-своему.

Как сделать профилированный брус своими руками, сэкономив деньги?

Существует несколько вариантов изготовления профилированного бруса из обычного, что позволяет сэкономить и получить более качественный материал для строительства. Все что для этого нужно – немного терпения и свободного времени, а также умение обращаться с некоторыми инструментами.

Многие задаются вопросами: «Есть ли смысл в том, чтобы сделать профилированный брус своими руками?», «Может проще купить уже готовый?». Безусловно, покупка готового материала намного проще. Однако есть много причин, по которым изготовление профилированного бруса особенно актуально:

- Профиль должен быть такой геометрической формы, чтобы он не продувался. Причем Вы делаете это только для себя, а значит, профиль будет сделан качественно.

- Делая профилированный брус самостоятельно, Вы сэкономите 3-5 тыс. рублей с каждого куба материала. Безусловно, времени будет потрачено гораздо больше.

- Стены из этого материала не нуждаются в дополнительной отделке, поскольку утеплитель будет незаметным.

- Венцы можно сделать более точно, и соединительные будут максимально плотно прилегать друг к другу.

Какой профиль лучше делать?

При выборе профиля лучше рассчитать свои умения и силы. Сделать профиль на бруске своими силами – только кажется несложным делом. Требуется много усидчивости и времени, чтобы осуществить такую задачу более качественно. Выбирая профиль, стоит остановиться на самых простых конструкциях. Для их реализации не придется использовать много видов инструмента и не придется делать много расчетов.

Внимательно ознакомьтесь с ГОСТ 9330 -76 «Основные соединения деталей из древесины и древесных материалов», он позволит Вам рассчитать все правильно. Как правило, изготавливают два вида профиля: профилирование через треугольник или профилирование через прямоугольник.

Важно понимать, что перед тем как сделать профиль, необходимо посчитать его высоту, глубину и ширину. Причем для каждого сечения бруса она своя и помогает ГОСТ. Как бы там ни было, при постройке дома из этого бруса между ним укладывают утеплитель (не меньше 5 см толщиной).

Как сделать профилированный брус своими руками: способы

Пожалуй, это самый простой способ. Фрезер должен быть мощным, хотя бы от 1,5 киловатт и иметь специальную насадку. В том случае если профиль будет простым, то радиус используемой фрезы будет 4-5 см. Если сложный, то производится несколькими видами фрез. При желании этим инструментом можно сделать даже D-образную сторону у бруса. Но здесь еще понадобится электрорубанок и шлефмашинка.

Все напрямую зависит от того, какую точность изготовления Вы планируете получить в результате. Самое понятие «профилирование» подразумевает чистоту и точность поверхности. Преимущества у такого варианта: если Вы используете острую фрезерную насадку, то вполне можно обойтись без последующего шлифования.

Но у этого варианта существуют и недостатки:

- фрезеровальная машинка стоит довольно дорого (5-10 тыс. рублей);

- не всегда можно купить нужную насадку, ее может не существовать для той фрезерной машинки, которая есть у Вас в наличии.

Хорошо подходит для выпиливания прямого паза.

- Использование циркулярной пилы.

Хороший способ сделать соединение своими силами – воспользоваться подручными инструментами. К примеру, с помощью ручной циркулярной пилы. Такой инструмент обойдется Вам в 3-5 тыс. рублей (цена зависит от производителя). Главное, чтобы ней можно было распиливать под необходимым углом и делать пропил в 65 мм.

Преимущества такого способа:

- возможность контроля точности пропила в глубину;

- легкое выполнение гладкого и прямолинейного паза;

Недостатки:

- зачистить паз с помощью этого инструмента не получится;

- может быть недостаточная глубина реза;

- каждый раз требуется перенастройка глубины реза;

- небольшая скорость при работе.

Лучше всего прибегать к нему для выпиливания треугольного паза.

В обоих вариантах это кропотливая и долгая работа, требующая предварительных измерений и точности.

Безусловно, можно успешно сочетать эти инструменты между собой. К примеру, если необходимо сделать четверть с округлением, сперва вырезать пилой, а потом округлить фрезером. Не спешите выбрасывать отходы от выпиливания, поскольку они пригодятся для соединения бруса.

- Угловое соединение бруса.

Его тоже можно сделать своими руками. Обычно его делают двух видов:

- соединение в теплый угол;

- двухстороннее или одностороннее простое соединение.

Все соединения выполняются согласно с ГОСТ 30974 – 2002. Что касается выбора нарезки чаш, то здесь нужно отталкиваться от собственных знаний и умений.

Инструменты, которые Вам потребуются: фрезерная машинка или бензопила со специальным приспособлением, шаблоны для разметки, карандаш, топор, рулетка и перфоратор. Перфоратор используется для высверливания отверстий под нагеля.

Двустороннее или одностороннее соединение

При двустороннем соединении чашу вырезают с двух сторон, при одностороннем – чаша вырезается с одной стороны.

На конце бруса необходимо отмерить расстояние в ширину, равное ширине бруса, и в глубину – половине сечения. Сделать такое соединение не составит особого труда. Далее брусья укладывают друг на друга. Такое соединение нередко называют «холодным». Эта конструкция требует прокладку утеплителя не меньше 5 см.

Соединение в «теплый угол»

Сразу стоит сказать, что его сделать непросто. Для этого требуется точность и специальные навыки. Но теплый угол способен лучше держать тепло и позволяет сделать углы ровнее.

Есть несколько видов соединения в «теплый угол», которое можно сделать своими руками: соединение с коренным шипом, соединение шпоночное.

Сделайте шаблоны, согласно с которыми будет проходить разметка бруса. К примеру, Вы можете сделать его из деревянных реек. Дальше нужно приложить шаблон и выполнить 3 напила бензопилой на необходимую глубину. Дальше топором скалываются излишки по надпилу. Защищают готовый паз. Важно, чтобы пропилы имели большой размер, а именно – были в половину сечения исходного материала. Таким образом, это компенсирует их во время усадки дома.

Пакля плотно укладываются между стыками. Проконопатить «теплый угол» после укладки будет намного сложнее. С помощью металлических или деревянных нагелей соедините венцы. Из остатков изготавливаются деревянные нагели. При сушке бруса железные нагели будут видны, что испортит эстетический вид.

Деревянные нагели делают диаметром в 20-30 мм, заостряя их с одной стороны. Если сделать их раньше, то они подсохнут к моменту стройки. Также можно изготовить квадратные нагели, которые сделать будет еще проще. Причем диагональ у него должна быть больше диаметра используемого сверла на 4-6 мм. Длина нагеля должна быть равна 1,5 толщине бруса. При сверлении отверстий нужно учитывать этот размер, но добавляя еще 2 см.

Не следует сверлить их вблизи угловых соединений, поскольку при заколачивании нагелей могут образоваться сколы. Располагать такие отверстия необходимо с шагом в 1,5 м и на расстояние 250 мм от торца.

Такой теплый угол сделать самому будет сложно, особенно с первого раза. Здесь требуются навыки и умение работы с брусом. Однако если у Вас осталось время, то можно потренироваться на толстой доске или старом материале.

Как видите, сделать профилированный брус своими руками можно, но это достаточно долго и кропотливо. Если у Вас хватает терпения и есть время, то выполнив эту работу самостоятельно, Вы сможете сэкономить деньги. Однако если Вы не имеете достаточных навыков, рекомендуем пожалеть свои силы и нервы, купив готовый брус с нарезанными чашами.

Источник: http://remontik.org/brus/kak-sdelat-profilirovannyj-brus-svoimi-rukami/

Можно ли сделать качественный профилированный брус своими руками

Добротный деревянный дом для многих является идеальным воплощением их мечты об уютном и экологически чистом жилье. В настоящее время оптимальным строительным материалом для такого дома является профилированный брус, который позволяет возводить абсолютно ровные и красивые стены, не нуждающиеся в дополнительной декоративной отделке.

Однако, из-за достаточно высокой стоимости этого материала не все могут себе это позволить, поэтому многие пытаются решить эту проблему по другому – например, сделать профилированный брус своими руками.

Фото промышленных образцов с заданными размерами

Прежде чем рассматривать различные варианты и способы самостоятельного изготовления, будет не лишним узнать, какие преимущества это может дать и насколько это выгодно.

Когда самостоятельное производство будет оправданно

В зависимости от ситуации у каждого застройщика будет своя мотивация к действию:

- В первую очередь – это финансовый вопрос. Действительно в ряде случаев можно существенно сэкономить, однако здесь нужно еще учитывать временной фактор;

- Довольно часто возникает необходимость в нестандартных размерах бруса, которые невозможно найти у производителей и тогда это практически единственный выход из ситуации;

- Когда уже имеется достаточный запас обрезной доски и бруса, но продать его невыгодно, а для строительства нужен именно профилированный материал;

- Если существует потребность в мощных несущих балках и в данном случае можно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, а также выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Варианты нестандартных балок

Для такого решения могут быть и иные причины, но в любом случае нужно заранее просчитать, насколько это выполнимо и оправдано в конкретной ситуации.

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Простой способ доработки прямоугольного бруса

В данном случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений даже у начинающего столяра.

- Здесь также понадобится сооружение устойчивого стапеля или верстака на всю длину обрабатываемой заготовки;

- В этом случае основной целью будет вырезать одинаковые V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для точной разметки будущих пазов необходимо изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться по всей длине бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, с помощью ручной циркулярной пилы, выставленной под углом в 45⁰,выполняется надрез по всей длине с противоположных сторон на заданную глубину. В результате должен получиться ровный V-образный паз.

Циркулярная пила для работы

- Теперь если положить два бруса друг на друга сторонами, где пропилены пазы, то по всей длине образуется ромбовидная полость квадратного сечения, в которую следует уложить стандартный брусок 50×50, под размеры которого и необходимо делать пазы.

В результате таких простых действий можно очень быстро превратить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее простых и доступных каждому способа изготовления.

Но в любом случае, прежде чем что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе содержатся все необходимые сведения для того чтобы правильно рассчитать профиль в зависимости от размеров заготовки.

Нарезка профиля с помощью ручного фрезера

В данном случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет мощный ручной фрезер.

Кстати, следует опять же просчитать насколько это рентабельно, ведь цена хорошего инструмента тоже не может быть маленькой, а используя маломощный и дешевый, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут гораздо выше.

Ручной фрезер для обработки и нарезки профиля

Пошаговая инструкция в данном случае будет выглядеть следующим образом:

- Сооружаем прочную основу в виде стапеля или верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, а также позволять прочно закреплять заготовку;

- Кроме самого фрезера понадобится еще и набор специальных фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который необходимо выбрать. При надлежащем опыте и качественном материале можно получить изделия максимально приближенные к промышленным образцам;

- При работе фрезером важно соблюдать точность ведения инструмента по намеченной траектории. Желательно чтобы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит качество сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Важно!

Если использовать высоко оборотистый фрезер с острыми фрезами, то можно обойтись без дополнительного шлифования.

Использование такой технологии позволяет в бытовых условиях нарезать на брусе профиль различной сложности, ни в чем не уступающий промышленным образцам. Существуют и другие способы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

Небольшой станок для профилирования деревянных заготовок

В дальнейшем, независимо от того какой тип бруса будет использован для строительства, важно соблюдение технологии, которая предписывает использовать шканты (нагеля) для надежного соединения венцов между собой.

Изготовление профилированного бруса своими руками — Брусовые дома

Строительство загородного дома всегда было одним из самых затратных мероприятий.

Поэтому неудивительно, что многие из нас стараются уменьшить вложения: сократить объем работ, выполняемых наемными рабочими или даже самостоятельно улучшить характеристики исходного материала.

Как обстоят дела с использованием самодельного профилированного бруса? Берем обычный обрезной пиломатериал и задаем ему необходимый профиль – на словах все выглядит очень просто и привлекательно, учитывая разницу в ценах на профбрус и обычный. А на самом деле?

Реально ли это в «кустарных» условиях?

«Нет ничего невозможного!» – скажете вы, и будете правы. Несмотря на то, что крупные предприятия могут позволить себе использование технологических линий, включающих в себя дорогостоящие станки для производства профилированного бруса, для изготовления ограниченного объема материала вполне подойдут едва ли не подручные инструменты. В ход идут ручная фрезерная машинка, циркулярная и бензопила, электрорубанок и т.д. – все это можно купить в любом специализированном магазине.

Важно! Дабы не вводить читателя в заблуждение, предупреждаем: процесс самостоятельного изготовления рассматриваемого нами материала трудоемкий, утомительный, продолжительный. Беритесь за работу только в том случае, если вы уверены в своих силах и у вас достаточно времени.

Каким будет профбрус?

При самостоятельном профилировании ставку делают на наиболее простые варианты. Чаще всего предполагается соединение венцов «в рейку» или «в брусок». В таких случаях в каждом брусе с двух противоположных сторон выпиливают квадратный паз, а в качестве соединительного элемента будет выступать брусок соответствующего размера.

Паз также может быть треугольным – его удобнее делать с помощью паркетки. Что касается параметров паза: его ширина и глубина не должна превышать 1/3 толщины и высоты бруса. Для устройства угловых соединений с помощью бензопилы на концах брусьев нарезают чаши.

Также можно использовать соединение «в лапу», но оно более трудоемкое в исполнении.

Что необходимо для получения такого материала?

Требования к оснащенности определяются типом выбранного профиля. Если речь идет о треугольных пазах, то ставка делается на использование ручной циркуляционной пилы с возможностью установки определенного угла для режущего элемента. Для пропила квадратного паза лучше подходит ручная фрезерная машинка.

Цены на такой электроинструмент могут варьироваться в широких пределах. Так, паркетка обойдется по цене от 2 тыс. руб. Стоимость фрезеров начинается с отметки в 2-3 тыс. руб. Гораздо дороже может стоить дополнительный инструмент для резки чаш.

Тут 2 варианта: самостоятельно изготовить раму либо купить готовый набор «Брус-1», стоимость которого составляет где-то 25 тыс. руб.

Несколько рекомендаций по проведению работ

- задача – исключить продуваемость стен. Поэтому не стоит выбирать сложную геометрию профиля. Вполне достаточно использовать соединение «в рейку».

- Профилирование имеющегося пиломатериала осуществляют по мере сборки дома из профилированного бруса. Т.е. получаем нужный материал и сразу укладываем новый венец постройки. В противном случае возможно появление проблем со стыковкой.

- Для соединения брусьев обязательно нужно использовать нагеля. Если предполагается соединение «в рейку», то нагеля забивают в шахматном порядке, не затрагивая имеющиеся пазы.

- Строительство лучше осуществить в течение одного теплого сезона.

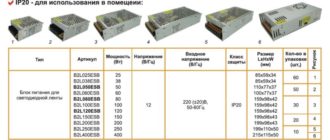

| 100 | 100 | 0,06 | 16,6 |

| 100 | 150 | 0,09 | 11,1 |

| 100 | 200 | 0,12 | 8,5 |

| 150 | 150 | 0,135 | 7,4 |

| 150 | 200 | 0,18 | 5,5 |

| 200 | 200 | 0,24 | 4,16 |

| 200 | 250 | 0,3 | 4,3 |

| 250 | 250 | 0,375 | 2,66 |

Источник: https://brus-info.ru/doma-profilirovannogo-brusa/izgotovlenie-profilirovannogo-brusa-svoimi-rukami/

Клееный брус своими руками

Клееный профилированный брус нашел массовое применение в строительстве жилья эконом-класса и элитных домов. Кроме домостроения, мелкие партии материала используют для реализации авторских проектов по созданию архитектурных миниатюр, в отделке интерьера и изготовлении мебели.

Для этих целей лучше всего подходит древесина редких пород, могут потребоваться заготовки нестандартных размеров и оригинального профиля.

Изготовить уникальный профилированный брус своими руками для реализации индивидуальных авторских проектов можно в собственной мастерской или на арендованном оборудовании.

Прежде чем организовать собственное производство, необходимо решить насколько самостоятельное производство будет оправданно. Мотивацией для принятия такого решения часто бывает желание реализовать собственный творческий потенциал в следующих сферах предпринимательской деятельности:

- Производство эксклюзивной мебели;

- Оказание услуг в оформлении интерьера жилищ;

- Авторское оформление залов приема, интерьеров ресторанов и арт-выставок;

- Бизнес в области архитектурной миниатюры.

Подвигнуть к занятию самостоятельным изготовлением клееного профилированного бруса может стать мечта выполнить отделку фасада дома или обустроить веранду по собственному проекту.

В зависимости от потребностей в материале и имеющейся деревообрабатывающей техники, существует несколько способов самостоятельного изготовления профилированного бруса. Реализация такого проекта включает основные этапы:

- Определение целей, количество продукции и оценка бюджета проекта;

- Выбор материала и организация сушки;

- Изготовление ламелей;

- Склеивание;

- Выемка профиля.

Выбор материала

Сделать брус своими руками – сложная, но вполне выполнимая задача. Для изготовления клееного профилированного бруса можно использовать любой пиломатериал, сделанный из различных пород дерева. Самым экономным является обрезная доска хвойных пород, по размерам близкая к размерам ламелей. Изготовление бруса из готовых досок позволит отказаться от операции по распиловке древесины.

Для изготовления профилированного бруса своими руками можно использовать лиственные и редкие породы древесины с привлекательной текстурой. Более экономичным решением может стать комбинированный брус с лицевой частью, изготовленной из ценных пород дерева.

Подбор материала лучше сделать самостоятельно, для этого необходимо: выбрать пиломатериал по номенклатуре и типоразмерам, провести осмотр и дефектацию товара.

Лучше приобрести сухую древесину, но на этом этапе влажность древесины особой роли не играет, в любом случае ее надо будет доводить до кондиции.

Как сушить пиломатериал

Лучшие результаты дает камерная сушка древесины, но оборудовать место для сушки можно в гараже или на загородном участке, часто влажный пиломатериал складируют под навесы или в хозяйственных постройках.

Процесс сушки естественным путем может составить несколько месяцев. Если этот процесс организовать в помещении, можно использовать обогреватель и вентилятор. В любом случае помещение должно проветриваться.

При расположении штабеля под навесом, древесину необходимо оградить от воздействия прямых солнечных лучей.

В сушильный штабель обрезная доска укладывается горизонтальными рядами, по высоте ряды разделяются прокладками одного размера. В качестве прокладки можно использовать бруски из сухой древесины с размером сечения 40х40 мм. Бруски укладывают перпендикулярно основному слою через 500-600 мм. Для предотвращения процессов деформации рекомендуется на верхний ряд штабеля уложить гнет из подручного материала.

В процессе сушки периодически проверяется влажность материала, при достижении влажности 10-12% пиломатериал можно использовать для изготовления ламелей. Контроля влажности осуществляют влагомером, особых требований по точности к измерениям не предъявляется, для этих целей можно использовать недорогой прибор.

Заготовка ламелей и подготовка к склеиванию

Из обрезной доски, доведенной до требуемой кондиции, можно начинать изготавливать ламели для склеивания. Для оборудования рабочего места необходим строгальный станок и циркулярная пила.

От операции сращивания ламелей по технологии «шип в шип» целесообразно отказаться. Представленные на рынке шипорезные станки дороги, оборудование является узкоспециализированным, приобретать его для личного пользования непрактично.

Без специального оборудования проще всего изготавливать двух- или трехслойный клееный брус.

Порядок изготовления ламелей:

- Получение заготовок заданной формы с использованием строгального станка;

- Торцевание циркулярной пилой с припуском 50 мм;

- Дефекация и сортировка на лицевые и внутренние части;

- Сборка «на сухую», маркировка по очередности расположения в готовом изделии.

Для предотвращения смещения ламелей применяют шпоночное или шкантовое соединение. Гнездо под шпонку выдалбливают по центру заготовки, шпонку можно сделать из отбракованной доски. Шкант изготавливают из твердых пород дерева и вставляют в специально высверленные отверстия.

Опытные мастера рекомендуют:

- На лицевую сторону укладывать пласти с более четким рисунком годовых колец;

- У двух соседних ламелей древесные волокна должны быть ориентированы разнонаправлено;

- Склеиваемые поверхности обработать грубой наждачной бумагой для придания шероховатости, пыль удалить, поверхность обезжирить растворителем.

Склеивание и опрессовка

Для склеивания используют любой доступный клей для дерева, для бруса, предназначенного для использования внутри помещений, лучше выбрать экологичный клей. Операция проводится при комнатной температуре, в проветриваемом помещении. Расход клея составляет до 10 литров на один кубометр готового бруса.

Ламели укладывают в ранее определенном порядке, клей наносится кистью или валиком, толщиной клеевого слоя – до 2 мм. Собранную конструкцию скрепляют винтовыми столярными струбцинами, расположенными через 400-450 мм. Под упоры струбцины рекомендуется подложить прокладки из многослойной фанеры размером 12х12 мм.

Время полного отверждения клея определяется по паспортным данным состава. После завершения процесса склеивания, на строгальном станке снимаются наплывы клея, устраняют «ступеньки», брусу придают заданные размеры. Для чистовой обработки используют наждаку или шлифмашинку.

Профилирование и заключительное торцевание

Профилирование бруса своими руками – наиболее ответственная операция. При изготовлении бруса своими руками, профилю можно задать любую форму. Для нарезки профиля целесообразно использовать фрезерный станок эконом–класса или станок для профилирования бруса собрать своими руками.

Сделать это легко из ручного фрезера, столярного верстака и несложного стапеля. Мощность фрезера должна быть не менее 2 кВт. Такое решение подходит для изготовления мелких партий профилированного бруса.

Разнообразие насадок позволяет нарезать профиль самой сложной формы, в том числе и конусообразный.

При штучном изготовлении, пазы можно выпилить циркулярной пилой. Такой несложный станок для изготовления профилированного бруса можно собрать на верстаке с использованием жесткой направляющей для перемещения пилы. После распила, острожку пазов выполняют столярным инструментом.

Заключительной столярной операцией является чистовое торцевание, изделию придают заданную длину, торец обрабатывают наждачной бумагой.

Готовый профилированный клееный брус декорируют морилкой, древесным маслом, искусственно старят, имитируют рельеф, оставляемый жучком-короедом. Брус, предназначенный для внешней отделки, пропитывают влагоотталкивающими и антисептическими пропитками.

Источник: https://brusder.ru/profilirovannyj-brus/kleenyj-brus-svoimi-rukami