Изготавливаем щепорез своими руками

Древесный наполнитель для арболита имеет свой ГОСТ. На уровне государственного стандарта для щепы установлены жесткие требования.

Выделены три основных параметра:

- длина не больше 30 мм;

- ширина не больше 10 мм;

- толщина не больше 5 мм.

Обозначены и оптимальные размеры по ширине и длине:

- длина – 20 мм;

- ширина – 5 мм.

Новые требования появились с принятием ГОСТ 54854-2011. До этого существовал другой ГОСТ с меньшими требованиями. Тогда допускалось использование более длинной щепы – вплоть до 40 мм. В 2018 году «вольности» в размерах наполнителя не допускаются.

Стандарт регламентирует и наличие примесей: коры, листьев, хвои. Материал следует очищать от земли, песка, глины, а в зимнее время – от снега. Наличие плесени и загниваний недопустимо.

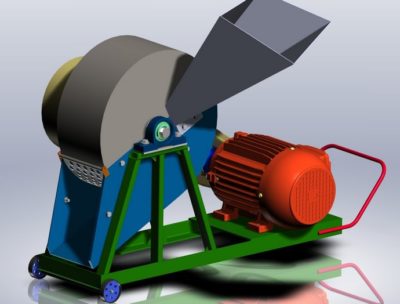

Основные детали для монтажа самодельной дробилки

Измельчитель веток своими руками. это отличный способ обзавестись полезной техникой для приусадебного участка, без лишних затрат. Для монтажа агрегата необходимо иметь профессиональные навыки и опыт слесарных работ.

Принцип работы дробилки для веток, сделанной своими руками имеет сходство с обычной бытовой мясорубкой: это измельчение древесины в щепу. Станок производит дробление дерева, на выходе получается стружка. Для конструкции необходимо выбрать подходящий двигатель и ножи, элементы корпуса и соединительные детали.

Выбор двигателя

Дробилка для щепы, выполненная своими руками монтируется с учетом типа работы устройства и его мощности. Процесс измельчения может осуществлять как бензиновый, так и электрический двигатель. Каждый из них имеет свои преимущества.

Электрический двигатель ограничивает работу дробильного устройства зоной доступа к источнику питания. Он не образует выхлоп, что позволяет эксплуатировать механизм в закрытых помещениях. Бензиновый двигатель не зависит от электросети и обладает более высокой работоспособностью, а чаще и мощностью.

При выборе двигателя необходимо учесть параметры мощности:

- Двигатели мощностью 3 – 4 кВт. справятся с измельчением веток со средним диаметром до 4 сантиметров.

- Агрегаты мощностью 6 кВт. подходят для измельчения крупных веток до 15 сантиметров в диаметре.

Промышленные измельчители древесины в зависимости от модели оснащаются фрезерной системой, дисковым или дисково — фрезерным ножом.

Когда дробилка древесных отходов собирается своими руками, для нее используются более простые режущие элементы:

- Набор из дисковых пил.

- Ножово — дисковая конструкция или двухвалковая система, оснащенная 8 ножами.

Наиболее популярной системой измельчения служат дисковые пилы.

Система дробления

При выборе дисковых пил стоит отдать предпочтение изделиям с твердосплавными насадками, в этом случае можно избежать частой заточки лезвий.

Корпус измельчителя

Измельчитель древесины своими руками монтируется на основе сварной каркасной конструкции из стальных труб, внутри которой будет установлен двигатель. С расчетом на мобильность агрегата рекомендуется снабдить его колесами. Для изготовления кожуха можно использовать листовой металл или оцинкованную сталь.

Самодельный измельчитель веток сделанный своими руками может иметь не презентабельный вид, как промышленный агрегат, но в перечень ее достоинств входят такие важные преимущества, как:

- Невысокая себестоимость.

- Легкость в управлении.

- Эффективность в работе.

Рекомендуем к прочтению:

Переработка строительных отходов

Система управления отходами производства

Как сделать дробилку для веток и древесины

Для владельцев дома с участком или дачи обычно актуален вопрос переработки растительных отходов, и эту проблему можно решить, если изготовить измельчитель веток своими руками.

После обрезки кустарников и деревьев каждый сезон остается немало ветвей, которые приходится сжигать или складировать в компостную кучу и долго дожидаться их перегнивания. Дробилка для дерева позволит избавиться от неэстетичных груд из веток разных размеров и ускорить процесс образования компоста, пригодного для подкормки культурных растений. Самодельный садовый измельчитель также подходит для перемалывания крупных сорняков, стеблей подсолнечника и иных растительных отходов.

Измельчитель древесины станет полезен тем, кто отапливает свой дом, дачу или гараж твердым топливом. Такая установка дает возможность готовить сырье из отходов деревообработки к дальнейшему превращению в пеллеты для отопления.

Выбор оборудования для изготовления

Наиболее подходящим оборудованием для получения щепы требуемой формы и размеров является специальный деревообрабатывающий шредер. Однако стоимость станка настолько высока, что вне производства приходится искать другие варианты.

Арболит вполне возможно изготавливать в домашних условиях. Для этого и щепу нужно делать самостоятельно. Измельчителем древесины в условиях подсобного хозяйства становится щеподробильный станок. Щепорезы бывают трех типов.

Дисковые рубильные машины обрабатывают древесину различной формы. За счет регулировки наклона режущего инструмента можно получать заготовки требуемого размера.

Во всех перечисленных устройствах предусмотрена только ручная материала.

Как сделать щепорез своими руками

Тем, кто захочет сделать собственный щепорез, потребуется чертеж устройства, материалы, определенные знания и навыки. Чертеж можно найти в интернете, к примеру, тот, что прилагается.

Узлы и детали придется делать и собирать самостоятельно.

Один из основных элементов механизма – диск диаметром порядка 350 мм и толщиной примерно 20 мм. Если ничего подходящего в хозяйстве не имеется, придется вытачивать из листа. Для посадки на вал потребуется сделать хорошо центрированное отверстие с пазом под шпонку. Кроме того, нужно будет выпилить три паза, сквозь которые древесина станет попадать под молотки, и нужное количество монтажных отверстий.

Несколько проще обстоят дела с ножами. Их делают из автомобильных рессор. На ножах просверливаются по два отверстия под крепеж. Кроме сверла, потребуется зенкер. Зенковка позволит утопить потайные головки крепежных деталей. Плотно прикрепить ножи к диску не составит труда любому взрослому мужчине.

Молотки представляют собою обычные стальные пластины, имеющие толщину около 5 мм. Крепятся они на роторе с шагом 24 мм. Купить молотки можно в магазине.

Сито для щепореза – это длинный (около 1100 мм) цилиндр (Д= 350 мм), свернутый и сваренный из листа. Примечательно, что отверстия в сите должны иметь не ровные, а рваные края. Поэтому их не высверливают, а вырубают, к примеру, пробойником с диаметром от 8 до 12 мм.

Все режущие и вращающиеся детали должны закрываться кожухом. Кожух, как и приемный бункер, изготавливают из листовой стали. Отдельные детали вырезают по картонным шаблонам и сваривают в единое целое. Для жесткости конструкции к листам приваривают ребра жесткости из труб или уголков. В корпусе следует предусмотреть все отверстия: для вала, загрузочного бункера и для выхода щепы.

Готовые детали собираются в механизм. На рабочий вал насаживается диск, молотки и подшипники. Вся конструкция закрывается кожухом. Диск ни в коем случае не должен касаться корпуса. Зазор должен составлять порядка 30 мм.

Привод монтируется на заключительном этапе. Самодельный щепорез может работать от электродвигателя напряжением 220 или 380 В. Допускается работа от бензинового или дизельного мотора.

Электродвигатели обладают небольшой мощностью, зато малошумные и более экологичные. Двигатели внутреннего сгорания более производительны, но их работа сопровождается выделением вредных выхлопных газов.

Самодельные щепорезы выгодны при изготовлении арболита для частного строительства.

О том, как сделать щепорез своими руками, смотрите в следующем видео.

Источник: https://vse-otoplenie.ru/seporez-svoimi-rukami

Щепорез своими руками из дисковых пил и двигателя

Щепорез своими руками

статьи

- 1. Из чего сделать щепорез

- 1.1. Щепорез своими руками

При самостоятельном изготовлении арболитовых блоков никак не обойтись без щепы, которая является основным их наполнителем. Получить большое количество щепы можно различными путями, но наиболее дешёвый и простой вариант, пропустить древесину через специальное устройство — щепорез.

Щепорез или как его ещё называют рубильная машина, позволяет получать щепу нужного размера и длины. По своей конструкции щепорез чем-то напоминает измельчитель веток, с электродвигателем, валом и режущими элементами.

Из чего сделать щепорез

Для крупного производства арболита нужно большое количество щепы, что возможно достичь только с использованием специализированных промышленных дробилок. Если же нужно сделать арболитовые блоки своими руками, то можно обойтись и самодельным вариантом дробилки, конечно же, не с такими объёмами производства как на предприятиях.

Тем не менее, щепорез своими руками позволит получить достаточное количество нужной по размерам щепы, а с его изготовлением не возникнет особого труда.

Комплектация самодельного щепореза, выглядит следующим образом:

- Металлический корпус сверху и с двух сторон защищённый откидными защитными кожухами;

- Вал, на котором зафиксирован ряд дисковых пил на определенном друг от друга расстоянии;

- Патрубок подачи древесины для последующего измельчения;

- Приёмник щепы в виде сита;

- Электродвигатель с нужным количеством оборотом, но не менее 1500 об/мин.

Вал щепореза приводится в движение посредством ременной передачи, поэтому также важно предусмотреть наличие механизмов натяжения ремней и дополнительных элементов для их крепления.

Щепорез своими руками

Перед сборкой, следует набросать предварительный чертеж щепореза, подсчитать требуемое количество материалов и метизных изделий для их соединения. Большое внимание следует уделить режущему узлу, он должен обладать достаточной надёжностью и весом.

В качестве материалов для изготовления ножей щепореза можно использовать автомобильные рессоры, например. Во многом упростить данную работу помогут обычные дисковые пилы, которые продеваются через вал щепореза и надёжно фиксируются на нем через определённое расстояние друг от друга.

Это расстояние и будет учитываться дробилкой при изготовлении щепы нужных размеров.

На первом этапе сборки щепореза своими руками приступают к сборке корпуса и дробильного узла. В качестве материалов для корпуса применяется металлический уголок и труба квадратного сечения.

При сборке дробильного узла, на вал надеваются подшипники и дисковые пилы, которые будут выполнять основную роль режущих элементов щепореза.

Источник: https://samastroyka.ru/shheporez-svoimi-rukami.html

Советы, рекомендации, видео и чертежи для создания щепореза своими руками

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.

Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

- Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

- Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

- Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

- Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

- После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

- В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Источник: https://nashgazon.com/instrument/inventar/scheporez-svoimi-rukami-sovety-rekomendacii-chertezhi-i-video.html

Как сделать щепорез своими руками – пошаговый процесс

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез.

С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку.

На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Из каких элементов состоит станок для щепы

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

Промышленные образцы

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством — сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Сито

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Конструкция агрегата

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

- В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° — углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

Источник: http://www.PortalTepla.ru/kotli-i-kotelnoe-oborudovanie/sheporez/

Щепорез. производство арболита своими руками — Инструмент Мастер

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. А чтобы ее произвести можно по чертежам изготовить щепорез для арболита своими руками.

Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев.

Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов.

Щепорез для арболита: принцип работы

Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями. Диск монтируется на рабочем валу, который приводится в движение с помощью шкива, соединенного посредством ремня с двигателем. Вал вращается в двух роликовых подшипниках, а двигатель установлен на раме.

Подача сырья осуществляется вручную, то есть все, что подлежит переработке, закидывается по одному в приемный бункер, а затем древесные отходы уже сами затягиваются под работающие ножи и молотки. На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки.

На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

Станок для изготовления щепы для арболита имеет следующие характеристики:

- мощность двигателя – 7,5 кВт;

- частота вращения на рабочем валу двигателя – 3000 об/мин;

- частота вращения вала, на котором закреплен диск с режущими ножами – 1500 об/мин.

Основные узлы щепореза

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала.

Дробилка для арболита, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым.

После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал.

Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита.

Изготавливаем щепорез для арболита своими руками

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях.

Основные размеры щепореза для арболита

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым.

Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

Молотки

Вал и крепление для молоточковМолоточки и приваренный отбойник

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые. Расстояние между молотками в дробилке арболита 24 мм.

Расстояние между молотками в дробилке арболита

Сито для щепореза

Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм.

В этом цилиндре пробиваются ячейки диаметром 8–12 мм.

Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха, и воронки для приемного бункера подойдет листовое железо толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) Ребра жесткости делаются из уголков, швеллеров или труб.

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Двигатель

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

Собираем узлы щепореза

Осуществляем сборку в следующей последовательности:

- Собираем рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- Подготавливаем корпус к монтажу: вырезаем отверстия для рабочего вала, приемного бункера и выгрузки щепы;

- Сверлим необходимые отверстия для сборочных болтов и привариваем под углом воронку приемного бункера;

- Производим сборку привода: закрепляем двигатель на раме, монтируем шкивы и надеваем ремень (можно автомобильный);

- Крепим рубильный блок на раму и закрываем защитным корпусом (во избежание несчастных случаев);

- Производим холостой пробный запуск.

Щепорез для арболита в сборе

Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево. Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже.

Источник: https://cs-important.ru/sovety/shheporez-proizvodstvo-arbolita-svoimi-rukami.html

Как сделать самодельный щепорез своими руками

Мы подготовили таблицы с кратким описанием наиболее популярных моделей дробилок для пней.

В таблицы мы включили:

- название модели и ссылку на сайт производителя или продавца;

- размеры и тип фрезы;

- тип шасси (только для самоходных устройств);

- тип двигателя и мощность в л. с. или способ подключения агрегата к двигателю транспортного средства;

- массу устройства (только для ручных и самоходных моделей).

Ручные

| Название модели и ссылка на сайт производителя или продавца | Тип и размеры фрезы | Мощность двигателя, л. с. | Вес устройства, кг | Средняя цена, тысяч рублей |

| Husqvarna SG 13 | Дисковая вертикальная, диаметр 35,5 см, толщина 1 см, 8 зубьев | 13 | 113 | 180 |

| ECHO SG340 | Дисковая горизонтальная, толщина 1 см, 12 зубьев | 11 | 88 | 260 |

| Sable SG450HS/23 | Дисковая вертикальная, диаметр 47 см, толщина 2 см, 12 зубьев. | 23 | 215 -несамоходная, 230 -самоходная модель | 425 — несамоходная, 615 — самоходная модель |

Самоходные

| Название модели и ссылка на сайт производителя или продавца. | Тип шасси | Тип и размеры фрезы | Мощность и тип двигателя, л. с. | Вес устройства, кг | Средняя цена, тысяч рублей |

| Laski F500H/27 | Колесный минитрактор | Вертикальный диск диаметром 51 см, толщиной 7 см, 18 ножей (зубьев) | Бензиновый, 27 | 760 | 1000 |

| Laski Predator P26M | Гусеничный минитрактор | Вертикальный диск диаметром 51 см, толщиной 7 см, 18 ножей (зубьев) | Дизельный, 28 | 1000 | 2110 |

| Caravaggi SG-31 HD | Колесный минитрактор | Вертикальный диск диаметром 41 см, толщиной 2,5 см, 8 зубьев | Бензиновый, 31 | 690 | 2155 |

Навесные

| Название модели и ссылка на сайт производителя или продавца | Тип устройства | Тип и размеры фрезы | Мощность и тип двигателя (л. с.) или способ подключения к двигателю транспортного средства | Средняя цена, тысяч рублей |

| Rotor Speedy 80/100 | Навесная установка под стандартное трехточечное крепление тракторов мощностью 80-100 л. с. | Сверло, цилиндр или корона с крыльями, выбирают при оформлении заказа | ВОМ для вращения сверла и стандартное подключение к гидросистеме для работы привода | Зависит от комплектации, уточняйте при оформлении заказа |

| Rotor Hydro 17/25 | Навесное оборудование для установки на экскаваторы массой 17-25 т. | Сверло, цилиндр или корона с крыльями, выбирают при оформлении заказа | Стандартное подключение к гидросистеме | Зависит от комплектации, уточняйте при оформлении заказа |

| Laski FZ500/27 | Насадка на гидравлическую стрелу экскаватора или погрузчика. Возможна установка на гидравлический привод трактора | Дисковая вертикальная фреза диаметром 51 см, толщиной 7 см, 18 зубцов | Стандартное быстросъемное двухточечное соединение | 480 |

| Laski FZ 560 TM | Навесная установка под стандартное трехточечное крепление тракторов мощностью 80-100 л. с. | Дисковая вертикальная фреза диаметром 56 см, толщиной 7 см, 18 зубцов | ВОМ для вращения сверла и стандартное подключение к гидросистеме для работы привода | 850 |

| AMUR TFVJMF 130 | Навесной ротоватор для тракторов мощностью 40-130 л. с. | Длина фрезы 130 см, 22 молотка из твердых сплавов | ВОМ для вращения сверла и стандартное подключение к гидросистеме для работы привода | Зависит от комплектации, уточняйте при оформлении заказа |

Преимущества и недостатки измельчения

Технику для измельчения пней используют только в тех случаях, когда не стоит задачи полного уничтожения крупных корней. Чаще всего необходимость измельчения пней возникает при подготовительных работах перед изменением дизайна участка или во время прокладки/ремонта дорог или пешеходных дорожек.

Кроме того, измельчают пни в тех случаях, когда их корчевание может привести к слишком сильному нарушению структуры грунта.

К примеру, нельзя корчевать пень, который стоит рядом с домом, ведь велика вероятность, что один или несколько корней проходят под фундаментом.

Во время корчевания такие корни могут повредить фундамент или разрыхлить грунт под ним, из-за чего внутри фундамента возрастет напряжение на излом.

Кроме того, удаление корней под фундаментом приводит к образованию полостей, которые затем заполняет вода. Если фундамент установлен выше уровня промерзания грунта, то во время морозов вода в полостях замерзнет и сильно повредит стены дома из-за морозного пучения.

Также измельчение предпочтительней при подготовке траншеи под фундамент, ведь извлечение корней разрыхляет грунт, поэтому придется многократно уплотнять дно, досыпая землю и песок по мере заполнения пустот.

Кроме того, корчевание предпочтительней там, где планируется выращивать злаковые или плодовые растения, ведь при распашке или бороновании почвы толстые поверхностные корни могут повредить оборудование или трактор.

Виды

Промышленность предлагает дробилки для дерева различных конструкций. Выбор той или иной модели напрямую зависит от объема предполагаемых работ. Крупным предприятиям, занимающимся вырубкой леса, предпочтительнее автономные устройства, которые устанавливаются на трактора и гарантированно справятся с любым количеством отходов. Для загородного дома или дачи рационально приобрести портативную дробилку с электроприводом.

Существует несколько основных видов дробилок для дерева, каждый из них имеет свои особенности:

- дисковая дробилка;

- барабанный измельчитель;

- роторный агрегат с вертикальным или горизонтальным валом;

- молотковые дробилки различных конструкций.

Дисковые дробилки для щепы и барабанные измельчители отлично подходят для деревообрабатывающих предприятий. Данные агрегаты с легкостью справляются с толстыми ветками, а при необходимости разобьют в щепу цельные стволы. Качество щепы, которая получается на выходе, позволяет использовать ее для изготовления древесных плит, минуя стадию дополнительной обработки.

Роторные агрегаты, или шредеры, идеально подходят для переработки древесных отходов строительства. Деревянные балки, извлекаемые из разрушаемых ветхих зданий, доски, использованные в качестве опалубки, как правило, изобилуют различными металлическими предметами, это саморезы, скобы, гвозди. Данные устройства позволяют измельчить дерево и отделить его от металла.

Молотковая дробилка для древесины отлично подходит для измельчения готовой щепы, для доведения ее размеров до желаемой фракции. Основная часть устройства – металлические молотки на маятниковом подвесе.

Instagram не типичного строителя

Adblock

detector

Источник: https://mr-build.ru/newteplo/sepodrobilka.html

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов арболита или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.: технология производства арболита.

На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

В данном видео рассмотрим как сделать щепорез своими руками:

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.

Принцип работы щепорезной машины

Принцип работы щепореза вполне понятный, и в нем нет ничего сложного. Главными деталями машины является:

- Режущий диск с ножами.

- Ротор с молотками и лопастями.

Рубильный диск устанавливают на рабочий вал, к которому проведен приводной шкив от двигателя. Вращение вала осуществляется с помощью двух подвижных подшипников, а силовая установка остается зафиксированной на раме.

Соблюдайте технику безопасности при использовании щепкореза

Сырье для производства щепы подается вручную в специальный бункер. После этого отходы древесины самостоятельно затягиваются под режущие элементы и молотки, а затем попадают на мелкоячеистое сито. В итоге из щепореза вылетает готовый материал, который можно использовать для строительных задач.

Резервуар, в который помещают базовое сырье, обладает воронкообразной формой, что требуется для комфортной подачи древесных отходов. Также эта конфигурация повышает безопасность эксплуатации прибора, предотвращая риск получения травм рук. Базовые характеристики установки для производства щепы выглядят следующим образом:

- Мощность силовой установки — 7,5 кВт.

- Частота вращения двигателя на валу — 3 000 оборотов в минуту.

- Частота вращения вала с режущими элементами — 1500 об/мин.

Если использовать более мощные машины, вместо качественной щепы на выходе получится бесполезная труха. Однако с повышением мощности растет и КПД щепореза.

Конструкционные особенности

При изготовлении самодельного щепореза чертежи и схемы будущей машины являются незаменимым помощником. В большинстве случаев народные умельцы создают приборы с питанием в 220-380 В, которое состоит из таких деталей:

- Корпус из металла со съемным кожухом.

- Биты с молотками, которые состоят из нескольких секций, разделенных отбойниками.

- Диск с режущими элементами — ножами.

- Сито с отверстиями соответствующего размера для просеивания щепы.

- Резервуар для загрузки древесных отходов.

Устройство щепореза может отличаться наличием тех или иных деталей, но общий принцип действия остается аналогичным. При подаче напряжения в 220 В электродвигатель начинает вращаться, запуская вращение барабана с лезвиями. Все, что требуется от человека — вовремя засыпать в резервуар отходы древесины.

После успешной сборки щепореза можно обустроить автономную систему производства щепы длиной до 25 миллиметров и шириной 5 мм. Такой материал станет хорошей основой для изготовления арболитовых блоков или монолитного арболита.

Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла. В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

Что касается ножей, то они должны быть из высокопрочной стали с высокой степенью износостойкости. Для бытовых целей вполне хватит щепорезки с двумя и больше ножами.

Требования к дробильным машинам

Подготовив чертежи и схемы щепореза для арболита, можно приступать непосредственно к его изготовлению. Отдельные элементы машины вытачиваются с помощью токарного оборудования, а все остальное вполне возможно сделать из подручных средств в домашних условиях.

Для начала нужно найти подходящую силовую установку, которая обладает мощностью 4-5 кВт. Что касается параметров ременной передачи, то их определяют с учетом количества шкивов. В любом случае, максимально допустимое число оборотов должно составлять как минимум 1700-1800 об/мин. Для повышения безопасности эксплуатации прибора все режущие элементы нужно защитить сплошным кожухом из стали.

Наличие муфты в приводной системе не предусмотрено. Объясняется это тем, что при моментальном выключении машины внутри могут остаться частички щепы, которые останутся в зазорах и существенно поднимут пусковой момент двигателя. Подобное явление может привести к перегреву и полному повреждению силовой установки.

В качестве режущего диска используют модели из толстолистовой стали, диаметр которой составляет 10-12 мм. Помимо основного предназначения, этот элемент выполняет функции маховика, поглощая неравномерное вращение вала при застревании щепы. Внутреннюю часть диска тщательно шлифуют.

При создании режущих элементов в домашних условиях задействуют инструментальную сталь под марками У7А или У8А. Показатели твердости ножей после заточки должны составлять 58-60 HRC. Заточка должна бить односторонней, а высота рабочей кромки не должна превышать высоту установочных пазов диска. Для простоты наладки и регулировки инструмента крепежные отверстия в ножах делают овальными.

Сито создается из высокоуглеродистой стали под марками от 40. В готовом стальном листе проделываются отверстия, через которые будет пропускаться исходное сырье. При изготовлении рубильных молотков рекомендуется использовать рессорно-пружинную сталь.

Но чрезмерная упругость может привести к инерционному подбрасыванию режущих элементов во время работы.

Из-за высокой скорости вращения рабочего вала такое явление может ухудшить конечное качество продукта, поэтому лучшим решением для рубильных молотков станет инструментальная сталь.

Сборка устройства

Создавая самодельный щепорез, в центре режущих элементов нужно проделать отверстие под вал, а также три паза и ряд дополнительных отверстий. Они предназначаются для перемещения перемолотых частиц древесины в сектор с молотковыми битами. Если в домашних условиях сложно найти готовые ножи, их можно создать из автомобильной рессоры.

Для этого ее нужно разрезать на небольшие участки, а затем просверлить в них пару отверстий, обработать и отшлифовать. Также заготовку тщательно натачивают и еще раз пропускают через шлифовальную машину. В качестве молотков для дробления щепы задействуют небольшие металлические полоски. Оптимальная толщина должна составлять не меньше 1 сантиметра.

Сито изготовляют из листа металла длиной 10 сантиметров. Из заготовки сваривают ровный цилиндр диаметром 30 сантиметров, а затем в нем делают подходящие отверстия. Диаметр этих отверстий составляет 0,7-1,5 мм.

Кожух и воронки создаются из листового железа толщиной от 1 см. Подходящий материал нужно разрезать и сварить в форме короба. Чтобы усилить конструкцию, в разных ее сторонах нужно разместить дополнительные ребра жесткости. Размеры корпуса должны быть достаточно большими, так как в них будет находиться режущий узел. При этом между стенками короба и ножами должен присутствовать минимальный зазор в 2-5 см.

При установке дробильных механизмов на часть вала, который установлен на подшипниках, монтируют молоточки и режущие доски. Затем вырезают два раструба: первый предназначается для подачи исходного сырья, а второй — для выхода готовой щепы.

Резервуар под древесные отходы лучше изготовлять из прочного металла, размещая его под небольшим углом касательно кожуха. Двигатель фиксируют на основной раме, и только после этого к нему проводят шкивы. Рабочие узлы и механизмы машины соединяют посредством ремней или цепей. Кстати, для такой задачи отлично подходят автомобильные ремни. Для сваривания рамы задействуют металлические уголки или трубу. Ее размеры выбираются индивидуально.

Преимущества самодельной дробилки

Самодельные изобретения по принципу работы напоминают обычную электрическую мясорубку, а для их изготовления достаточно подготовить:

- Металл для создания основных частей (можно использовать металлические уголки или отрезки трубы).

- Около 20 дисковых пил.

- Пару шкивов.

- Шпильку из прочного металла.

- Подшипники.

- Ремень или цепь.

- Гайки.

- Шайбы.

- Баллон с краской.

В качестве двигателя можно использовать и дизельные, и электрические модели. Главное, чтобы они выдавали требуемую мощность и не нуждались в дорогостоящем обслуживании. Конечно же, лучше отдать предпочтение электродвигателям, так как они более безопасные и легкие. К тому же, при работе электромотора отсутствует лишний шум. Что касается дизельных двигателей, то они характеризуются высокой мощностью и автономностью, но работают очень шумно и выделяют выхлопные газы во время работы.

Щепорез — это полезный инструмент для частного хозяйства, но покупать его за несколько миллионов рублей не совсем целесообразно. Поэтому лучше попытаться изготовить конструкцию своими руками, так как это не требует больших финансовых вложений или усилий.

Источник: https://kaminguru.com/kotel/kak-sdelat-shheporez.html

Как сделать щепорез для арболита своими руками

Если вы планируете заниматься строительством дома из арболитовых блоков, изготовленных своими руками, то не лишним в вашем хозяйстве будет такой полезный агрегат, как щепорез для арболита.

Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев.

Изготовить щепорез можно, используя определенный набор инструментов и подручных материалов.

Из чего состоит щепорез

Щепорез – это несложная молотковая рубительная машина, приводящаяся в действие электродвигателем или ДВС (бензиновым или дизельным двигателем внутреннего сгорания). В состав этого агрегата входят:

- защитный корпус (откидывающийся или снимающийся);

- вал, соединенный с двигателем посредством шкива;

- диск с тремя ножами;

- комплект свободно двигающихся молотков;

- электродвигатель или ДВС;

- рама;

- сито (ячейки размером около 20 миллиметров);

- приемный бункер в виде воронки для подачи древесного сырья;

- отверстие для выгрузки готовой щепы.

С помощью такой рубительной машины осуществляется производство щепы длиной до 25 миллиметров и шириной около 5 миллиметров. Изготовленная щепа для арболита своими руками идеально подходит для изготовления блоков, которые можно использовать для строительства такого дома, как арболитовый.

Как он работает

Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями. Диск монтируется на рабочем валу, который приводится в движение с помощью шкива, соединенного посредством ремня с двигателем. Вал вращается в двух роликовых подшипниках, а двигатель установлен на раме.

Подача сырья осуществляется вручную, то есть все, что подлежит переработке, закидывается по одному в приемный бункер, а затем древесные отходы уже сами затягиваются под работающие ножи и молотки. На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки.

На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

Основные характеристики станка:

- мощность двигателя – 7,5 кВт;

- частота вращения на рабочем валу двигателя – 3000 об/мин;

- частота вращения вала, на котором закреплен диск с режущими ножами – 1500 об/мин.

На заметку! При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху (естественно, это плохо), хотя производительность щепореза при этом возрастает.

Подготовительный этап и изготовление

Прежде чем приступить к изготовлению щепореза, необходимо найти чертежи станка (например, в Интернете введя в Яндексе поисковый запрос «чертежи щепореза» ) с проставленными размерами, ведь чертежи в любом случае понадобятся: и при условии, что вы сами по ним будете изготавливать необходимые детали, и в случае, если вам придется обращаться к специалистам.

Нет нужды выдумывать что-то оригинальное (все оригинальное уже придумано до нас), просто попытайтесь собрать свой щепорез (подобно заводскому), используя те детали и материалы, которые сможете раздобыть. Иногда необходимые узлы можно найти в пунктах по приему металла (и вал, и внешний шкив, и втулку и так далее).

А что не найдете – изготовите собственноручно или попросите токаря (слесаря).

На начальном этапе очень важно определиться с общим количеством необходимого металла, габаритами опорной площадки агрегата (независимо от размеров готового щепореза), а также с видом двигателя.

Какой двигатель выбрать

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Корпус, воронка для приемного бункера и рама

Для корпуса, выполняющего защитную функцию, и воронки для приемного бункера подойдет листовое железо, из которого нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) и свариваем.

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому разница в их диаметрах должна составлять 30-50 миллиметров.

Раму свариваем из уголка и швеллера, а укрепляем трубами.

Собираем щепорез

Осуществляем сборку в следующей последовательности:

- собираем рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- подготавливаем корпус к монтажу: вырезаем отверстия для рабочего вала, приемного бункера и выгрузки щепы; сверлим необходимые отверстия для сборочных болтов и привариваем под углом воронку приемного бункера;

- производим сборку привода: закрепляем двигатель на раме, монтируем шкивы и надеваем ремень (можно автомобильный);

- крепим рубильный блок на раму и закрываем защитным корпусом (во избежание несчастных случаев);

- производим холостой пробный запуск.

Совет! В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева.

В заключении

Если щепорез для арболита нужен исключительно для собственных целей, то есть смысл сделать его кустарным образом, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево. Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже.

Важно! При работе с щепорезом необходимо придерживаться следующих правил: недалеко от агрегата иметь средства пожаротушения и аптечку для оказания первой помощи; работу осуществлять в защитных очках и перчатках.

Источник: https://zamesbetona.ru/oborudovanie/shheporez-dlja-arbolita.html

Как сделать щепорез для арболита своими руками: чертежи и схемы

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. А чтобы ее произвести можно по чертежам изготовить щепорез для арболита своими руками.

Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев.

Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов.