Керамзит своими руками в домашних условиях

Застройщики начали с удовольствием применять керамзитобетон, так как удостоверились в технологичности, надежности и практичности данного материала. Эта статья расскажет о том, что такое керамзитобетонные блоки и как их сделать своими руками, в чем их особенности и преимущества перед другими стройматериалами.

Узнаете о технологии производства, как можно ли изготовить керамзитобетонные блоки своими руками, стоит ли этот процесс затрат времени и сил.

Преимущества возведения зданий с керамзитобетона

Керамзитобетон отличается небольшим весом, что позволяет создавать прочное жилье довольно презентабельного вида, даже на незначительном фундаменте.

Керамзитобетон – единственный с наиболее многообещающих современных материалов для строительства. Его свойства в плане быстроты строительства разных объектов и экономичность применения значительно превышают качества других материалов.

Керамзитобетонные конструкции изготавливаются исключительно из природных компонентов, и по этой причине не выделяют ядовитых веществ в окружающую среду. Если верить отзывам тех, кто построил дом из керамзитобетонных блоков, то они утверждают, что в помещении устанавливается очень комфортные климатические условия для проживания.

Примечание. Высококачественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Производство керамзитобетонных блоков

Керамзитобетон имеет уникальные свойства, определенные особенностью их изготовления. За основу берут керамзит – экологически чистый материал.

Он имеет поры, напоминающие по структуре губку, в которых находится специально обожженная глина, приобретающая текстуру застывшей пены. Такой материал в результате, получается очень легким и прочным. В качестве связывающего компонента используют цемент.

Прочность и способность сохранять тепло зависит от правильных пропорций смеси. Чем больше гранулы в смеси, тем более хрупким становится блок, но вместе с тем – теплее, и наоборот.

Разновидности керамзитобетонных блоков

Керамзитобетонные конструкции согласно собственным физико-технологическим данным и предназначению разделяются на:

- теплоизоляционные;

- конструкционно-теплоизоляционные;

- конструкционные.

Плотность теплоизоляционных керамзитобетонных блоков самая низкая. Данный вид керамзита изготавливается специальным способом, способствующим образованию больших пор. Плотность таких гранул – 150-200 кг/м3.

Конструкционный керамзит имеет сходство с натуральным камнем, именно поэтому стены дома из такого материала будут отличаться чрезвычайной плотностью. Существенным преимуществом керамзитобетона перед другими стройматериалами является цена.

Темп монтажа стен из керамзитобетона в 4 раза быстрее, если сравнивать с застройкой из кирпича. К тому же, при строительстве домов из данного материала используется в 2 раза меньше раствора, опять же при сравнении с кирпичом.

Форма керамзитобетонных блоков сложная, имеет много пустот-щелей, улучшающих сохранение тепла в доме.

Стремление иметь частный дом толкает людей на поиски дешевых материалов для строительства. Керамзитобетонные блоки как раз то материал, который все больше пользуется популярностью у застройщиков.

Главной особенностью керамзитобетона является то, что помимо невысокой стоимости на рынке, его можно изготовить своими руками. Предлагаем рассмотреть основные нюансы и хитрости, а также состав керамзитобетонных блоков по ГОСТу.

Что нужно для того, чтобы начать?

Процесс изготовления несложный, главное придерживаться пропорционального соотношения компонентов – 1:3:8. Вода добавляется из расчета 200 л на 1 м3.

Материалы

- Цемент. Популярной марки цемента М400 необходимо брать из расчета 1/10 части от объемов блоков.

- Керамзит. Плотность от 350 до 500 кг/м³, фракция – 5 – 20 мм. В раствор добавляют 8 частей.

- Песок. Самый лучший вариант крупно- или среднезернистый песок из речки без посторонних примесей. Можно брать карьерный песок предварительно просеянный и промытый. Для раствора нужно 2 части.

- Вода. Необходимое количество по технологии – 215-230 л/м³. Избыток и нехватка воды приводит к образованию трещин и потере плотности материала.

- Добавки. Специалисты советуют добавлять различные компоненты в раствор для повышения морозоустойчивости, влагостойкости и прочности керамзитобетона.

Нужно ли добавлять пластификаторы в раствор? Основные добавки – глина, древесная зола, порошок для стирки, мыло жидкое, средство для мытья посуды в количестве 1% от количества цемента.

Инструменты

Ручной станок для вибропрессировки

Купить его можно в магазинах, где продают все для строительства. Примерная стоимость 7 – 10 тыс. руб. Также можно заказать у производителей. Конструкция уже имеет специальные формы для отлива блоков. Также, станок можно сделать своими руками из старого двигателя и столешницы из метала.

Бетономешалка

Рекомендованная вместимость бетономешалки 130 мл, ориентировочная цена 9 – 12 тыс. руб.

При наличии необходимого количества форм и лишней пары рук, за день можно изготовить примерно 150 керамзитобетонных блоков.

За один рабочий цикл станок производит 1 – 4 блока. А если собрать бригаду из нескольких рабочих, количество может увеличиться примерно в 2 раза. Блоки можно делать без оборудования, главное подобрать вместительную емкость для замеса и заливать в формы.

Сами формы для керамзитобетонных блоков можно изготовить из метала, пластика, дерева (скрепить уголками из метала, им же обшить внутри). Для образования пустот в блоках некоторые мастера используют пластиковые бутылки заполненные водой.

При замесе раствора сначала берется точное количество воды. Песок, цемент и керамзит, песок смешивают, а потом вводят жидкие вещества (вода, пластификаторы). На вид смесь должна получиться как размягченный пластилин.

Просушка керамзитобетона

Заключительный этап изготовления блоков из керамзитобетона – просушивание готового изделия.

На это уходит примерно 2 суток. При влажной погоде роки увеличиваются.

Затем блоки складывают на поддоны в ряд по 3-4 шт. На готовые блоки не должны попадать солнечные лучи и дождь, держать их лучше под навесом. В работу пускают через 1-1,5 недели после изготовления.

Самым лучшим вариантом является сушка в течение месяца. Перед укладкой блоки очищают он шероховатостей и неровностей.

Себестоимость керамзитобетонных блоков своими руками

По некоторым подсчётам примерная цена керамзитобетонных блоков составит около 20 руб. Для сравнения цена готовых – около 80 руб. Экономия, как говорится на лицо.

- Akson.ru- это интернет-гипермаркет строительных и отделочных материалов!

- homex.ru- HomeX.ru предлагает большой выбор качественных отделочных, материалов, света и сантехники от лучших производителей с быстрой доставкой по Москве и России.

- Instrumtorg.ru – это интернет – магазин строительного, автомобильного, крепежного, режущего и другого инструмента, необходимого каждому мастеру.

Источник: https://rus5r.com/keramzit-svoimi-rukami-v-domashnih-usloviyah/

Как производится керамзит?

Керамзит – экологически чистый материал, получаемый при грануляции и обжиге содержащих глину горных пород. Широко применяется в строительстве для утепления и звукоизоляции зданий, используется как основа для стеновых блоков для несущих конструкций частных коттеджей и высотных многоэтажных домов.

Разновидности:

- Песок – мелкие частицы величиной от 0,14 до 5 мм.

- Гравий – окатанные пористые гранулы с оплавленной поверхностью величиной от 5 до 40 мм.

- Щебень – частицы величиной от 5 до 40 мм неправильной формы с острыми гранями, получаемые при дроблении крупных кусков обожженного керамзита.

Маркировка

По плотности насыпанной толщи может быть следующих марок:

- М250;

- М300;

- М350;

- М400;

- М450;

- М500;

- М550;

- М600;

- М700;

- М800.

Цифра после буквы «М» указывает на плотность насыпанного материала в кг на 1 метр. куб.

По прочности на сжатие керамзит бывает:

- П25;

- П35;

- П50;

- П75;

- П100;

- П125;

- П150;

- П200;

- П250.

Чем больше число в обозначении марки, тем выше прочность гранул на продольное сжатие. Благодаря достаточно несложному циклу производства, доступности необходимого оборудования и сырья, постоянному высокому спросу на рынке, изготовление керамзита превращается в доходный бизнес.

Технология производства

Для получения данного материала применяются глинистые осадочные, реже – метаморфные твердые породы с содержанием кварца не более 30 %, оксидов алюминия – не менее 12 %, соединений железа – до 10 %, органических примесей – 1-2 %. Влажность заготавливаемого сырья не должна превышать 30 %. Предлагаем изучить дополнительную информацию о составе и производстве керамзита.

Различают 4 основных способа производства в промышленных масштабах керамзита из глины:

- Сухой – дробление твердой глинистой породы с дальнейшим ее обжигом и охлаждением. Этот самый дешевый и требующий минимального набора оборудования вариант.

- Мокрый – заключается в предварительном замачивании сырья в больших емкостях, закачке образовавшегося раствора (шликера) в бассейн-отстойник, откуда он насосами подается в печь для термической обработки. Разделение глиняной увлажненной массы на отдельные частицы происходит при помощи закрепленных на входе в зону обжига тяжелых цепей.

- Пластический – наиболее распространенный. Заключается в предварительной грануляции глины на специальном оборудовании, обжиге и охлаждении и сортировке керамзитового гравия на различные фракции.

- Порошково-пластический – измельчение высушенного сырья до порошкообразного состояния, его увлажнение, грануляция, сушка и термическая обработка. Такой метод самый энергозатратный и редко используемый из-за высокой себестоимости и цены на продукт.

Наиболее часто применяемую технологию получения керамзита пластическим способом можно разделить на несколько основных этапов:

- Добыча глины в карьере и ее перевозка к месту производства.

- Сушка сырья при большой влажности и его складирование на специальных площадках и в глинозапасниках.

- Перемешивание глины в рыхлителе с мелкой древесной пылью, которая при обжиге выгорает и способствует образованию большего количества полостей и пор. Также на этом этапе отсеиваются содержащиеся в сырье камни и посторонние предметы.

- Грубое и тонкое дробление породы при помощи станков.

- Тщательное смешивание измельченной глины до получения массы однородного цвета.

- Гранулирование смеси на станках с дырчатыми вальцами.

- Предварительная сушка сырцовых частиц до влажности 20 %.

- Обжиг гранул при температуре от 900 (на входе) до 1200°C (в зоне вспучивания) во вращающихся установленных под уклоном туннельных печах длиной до 40-45 метров в течение 45 минут.

- Постепенное остывание агломератов (частиц с увеличенным объемом и оплавленной поверхностью) в специальных холодильных камерах.

- Сортировка по крупности на различные фракции и их складирование в силосных башнях, из которых он будет отгружаться непосредственно потребителям.

Производство стеновых блоков из керамзита

Благодаря особенностям сырья керамзитобетон обладает высокой прочностью, долговечностью, прекрасными тепло- и звукоизолирующими свойствами, не уступая, а по многим показателям и превосходя древесину. Технология изготовления в условиях заводов и малых фирм различается.

На крупных предприятиях специальные большие формы заполняют керамзитом и заливают раствором. Застывшая и набравшая необходимую прочность монолитная плита разрезается мощными дисковыми пилами на отдельные блоки, которые укладывают на поддоны и помещают на склад.

При изготовлении стеновых изделий в условиях гаража или другого небольшого и не приспособленного для этого помещения используют такое оборудование и инструмент:

- Бетономешалка с объемным ковшом на 260 литров.

- Специальный станок с функцией вибрации и набором различных по размерам форм.

- Ведра для заливки воды в бетономешалку, готового состава в емкости.

- Шуфельная лопата для засыпки керамзита в ковш.

- Правила, мастерок для снятия излишек раствора.

- Поддоны для складирования блоков на период затвердения и хранения.

Процесс состоит из следующих этапов:

- Замешивание в бетономешалке с соблюдением пропорции керамзитовый щебень:песок:цемент 6:3:1. В заранее залитую в ковш 1 часть воды первым засыпается крупный агломерат с величиной частиц от 5 до 10 мм, затем мелкий песок. После тщательного перемешивания добавляется цемент марки М400 или М500.

- Весь состав вымешивается в течение 15-25 минут до получения однородной вязкой массы.

- Для увеличения морозостойкости в замешиваемую смесь добавляют древесную смолу, а для ускорения процесса затвердения – специальные пластификаторы.

- Керамзитобетон закладывают в форму станка при включенном механизме вибрации, убирают или добавляют раствор при помощи мастерка. После того, как масса уплотнилась под действием колебаний, изделие аккуратно вынимают и кладут на поддон.

- Для полного отвердения и набора необходимой прочности смеси требуется не менее суток нахождения в сухом помещении с температурой не ниже +10°C.

Оборудование для производства керамзита и стеновых блоков

Для того чтобы наладить выпуск в домашних условиях или же при наличии достаточно просторного помещения, необходимо купить комплекс оборудования, заготовить качественное сырье.

| Наименование | Количество, шт | Средняя цена за единицу, рубли |

| Для производства гравия | ||

| Дробилка валковая зубчатая ИВЗ 2/260 | 1 | 300 000 |

| Горизонтальный двухвальный смеситель СМ-727А | 1 | 185 000 |

| Конвейер ленточный 3 метра | 2 | 20 000 |

| Обжиговая печь | 1 | 1 500 000 |

| Для изготовления керамзитоблоков | ||

| Станок для изготовления блоков из керамзитобетона ВСШ-6 | 1 | 50 000 |

| Бетономешалка 260 л | 1 | 50 000 |

| Керамзит: | ||

| щебень,м3 | 1 100 | |

| песок, м3 | 1 100 | |

| Цемент марки М500,мешок | 285 |

Все оборудование (новое или б/у) можно как приобрести по отдельности на внутреннем рынке, так и заказать готовый комплекс из Китая – мини-завод будет стоить около 13-15 млн. рублей. Российские же аналоги дороже в несколько раз – компактные производства марки «Емеля» в зависимости от количества выпускаемой за год продукции имеют цену от 25 до 75 млн. рублей.

Источник: http://stroitel-lab.ru/kak-proizvoditsya-keramzit-texnologiya-i-oborudovanie.html

делаем керамзитобетон своими руками пропорции

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Керамзитобетон – состав

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

- песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной рецептурой на 1 м3:

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.9;

- Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап. Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- опалубка заполняется раствором;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- цемент М500 – 263 кг;

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

- 7/3.5/1.0 – М150;

- 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Книги по теме:

Источник: https://obetone.com/steny-i-peregorodki/keramzitobeton-i-bloki/keramzitobeton-svoimi-rukami.html

Производство керамзита: необходимое оборудование, технология, подробный расчет — Твое дело

Само слово «керамзит» в переводе с греческого обозначает «обожженная глина». Уже из этого названия понятно, что для получения керамзита глину нужно обжечь. Сущность технологического процесса сводится к следующему: подготовленную глину подвергают резким тепловым ударам, что позволяет добиться пористости материала, его вспучивания. Благодаря оплавлению внешней оболочки, керамзит герметизируется и приобретает высокую прочность.

Сырьем для получения керамзита являются преимущественно осадочные глинистые породы, реже – метаморфические (аргиллит, глинистые сланцы и другие камнеподобные породы).

Они имеют сложный состав и включают в себя как глинистые минералы (гидрослюды, каолинит и т. д.), так и полевой шпат, кварц, карбонаты, органические и железистые примеси.

Из чего же делают этот строительный материал? Лучше всего для изготовления керамзита подходят глины, которые содержат максимум 30% кварца.

Подходит ли тот или иной материал для производства, устанавливают с помощью специальных исследований. Главные требования к сырью:

- возможность вспучивания при обжиге;

- легкоплавкость;

- определенный интервал вспучивания.

Иногда в сырье вводят специальные добавки для повышения коэффициента вспучивания. В качестве добавки может быть использованы органические (соляровое масло, мазут и др.), железистые вещества, горные породы (перлит, алунит и т. п.) или искусственные вещества.

В результате переработки исходного сырья получают сырцовые гранулы определенных размеров и состава. Эти гранулы поддаются термической обработке: они просушиваются, обжигаются и охлаждаются. На следующем этапе полученный материал сортируют по плотности и в случае надобности дробят на более мелкие фракции. После сортировки керамзит готов к складированию или отгрузке к месту использования.

Основные этапы изготовления керамзита:

- завоз сырья;

- сушка глины;

- обжиг сырья;

- охлаждение гранул;

- разделение на фракции;

- транспортировка и складирование.

Добыча исходного сырья

Процесс производства керамзита начинается с добычи глинистого сырья в карьерах и перевозки его в глинозапасник. Разработка выполняется открытым способом, с использованием одно- и многоковшовых экскаваторов. Добыча сырья проводится по всей высоте, не выделяя отдельные пласты.

Если выполняется добыча камнеподобных пород, таких как аргиллиты или глинистые сланцы, прибегают к проведению буровзрывных работ. Разработку таких пород можно делать круглый год, в том время как мягкие породы добывают лишь в определенный период.

Чтобы производство керамзита было непрерывным, оборудуют специальные морозостойкие глинохранилища, которые могут вместить около полугодового запаса материала. Также для хранения глины используют промежуточные конусы, в которых она находится на открытом воздухе несколько месяцев.

Вследствие влияния температуры, периодического увлажнения и высыхания природная структура материала частично нарушается. Это значительно облегчает процесс дальнейшей переработки сырья в однородную массу.

Способы получения керамзитовых гранул

Существует четыре основных способа изготовления керамзита, которые отличаются своей технологией:

- сухой;

- мокрый;

- порошково-пластический;

- пластический.

Выбор конкретного способа зависит от качества сырья.

Сухой способ

Этот способ является наиболее простым. Он применяется в случае, когда имеют дело с камнеподобным сырьем. Вначале его дробят, затем отправляют во вращающуюся печь. Такой способ наиболее эффективен, если порода однородная, без вредных включений. Он отличается невысокими затратами и низкой энергоемкостью.

Мокрый (или шликерный) способ

Глину помещают в емкости большого размера – глиноболтушки. Затем ее разводят водой, получая шликер влажностью около 50%. Его подают насосами в шламбассейн, откуда он перемещается во вращающуюся печь. Здесь он разбивается на отдельные гранулы. Их высушивают газы, которые выходят из печи.

Мокрый способ требует большого расхода топлива, поскольку шликер имеет высокую влажность. Однако он позволяет очищать сырье от каменистых включений, вводить в него добавки, получать однородную массу. Его используют в случае высокой влажности исходного сырья.

Как делают керамзитовый гравий на примере производства мокрым способ более подробно расскажет видео:

Этот метод наиболее распространен при производстве керамзита. Он предусматривает увлажнение рыхлого сырья и его переработку в вальцах или глиномешалках. Процесс изготовления керамзита напоминает производство кирпича.

Из полученной массы на дырчатых вальцах или ленточных прессах формируют цилиндрические гранулы, которым позже придается шарообразная форма. Гранулы сразу отправляют во вращающуюся печь или дополнительно просушивают в специальных барабанах.

Пластический способ более сложный, энерго- и капиталозатратный, чем сухой, но он позволяет сделать материал с лучшими свойствами. Во время переработки природная структура сырья нарушается, оно гомогенизируется, поэтому имеет более высокий коэффициент вспучивания.

Порошково-пластический способ

Вначале сухое сырье доводят до порошкообразного состояния, затем разводят водой. В итоге получают пластичную массу, из которой формируют гранулы. Этот метод является довольно затратным, поскольку необходимо дополнительно выполнять измельчение материала. Еще одним недостатком является необходимость дополнительной сушки гранул.

Поскольку качество готового материала зависит от качества сырцовых гранул, сырье необходимо хорошо перерабатывать и формировать одинаковые по размеру гранулы. Их параметры устанавливаются в зависимости от коэффициента вспучивания сырья.

Охлаждение гранул

После обжига керамзит следует охладить. Охлаждение начинается еще во вращающейся печи, благодаря поступающему воздуху. Далее оно продолжается в аэрожелобах, барабанных холодильниках и т. п.

От того, насколько быстро выполнено охлаждение гранул, зависит прочность материала. Если охлаждение произошло слишком быстро, гранулы могут треснуть. При медленном охлаждении качество материала может снизиться в результате размягчения и смятия гранул.

Поэтому керамзит охлаждают до 800-900 градусов сразу же после вспучивания. После этого выполняют охлаждение до 600-700 градусов на протяжении 20 минут.

Это нужно для того, чтобы затвердение произошло без большого термического напряжения, и сформировались кристаллические минералы, которые увеличивают прочностные качества материала. Дальнейшее охлаждение можно выполнять довольно быстро.

Фракционирование и транспортировка

Для фракционирования применяют барабанные грохоты, которые имеют цилиндрическую или многогранную форму.

Транспортируют керамзит в пределах завода пневматическим способом или по ленточному конвейеру. Более популярен конвейерный способ, так как транспортировка по трубам с помощью воздушного потока приводит к повреждению оболочки и дроблению гранул.

Хранят готовый материал на складе силосного или бункерного типа. Для этого керамзит предварительно фасуют по специальным влагозащитным мешкам различного объема.

Сертификация материала

Поскольку технология получения керамзита довольно трудоемкая и сложная, любые нарушения могут негативно повлиять на качество изделий. Поэтому при покупке обязательно необходимо ознакомиться с сертификатом соответствия.

Существует ГОСТ 9759-76, в котором указаны требования к параметрам гранул, весу и прочности керамзита. Именно прочность выступает главным показателем, который принимают во внимание при допуске материала в эксплуатацию.

Керамзит является важным компонентом керамзитобетона, и ни одна компания по изготовлению легких бетонов не станет приобретать его без наличия нужных документов.

Кроме этого, он получил широкое применение в сфере строительства.

В сертификате соответствия указывается информация об экологической безопасности материала, его соответствии санитарным нормам, даются рекомендации относительно хранения и транспортировки.

Основные показатели для сертификации различных фракций керамзита

Оборудование для производства керамзита

Линия для получения керамзита состоит из:

- рыхлительных устройств;

- дырчатых вальцов;

- глиномешалки;

- сушильных барабанов;

- печи для проведения обжига;

- бункеров;

- пневматических транспортеров;

- ленточных или других конвейеров;

- лотков;

- сортировщиков гравия и др.

Для первичной обработки сырья используется специальная дробилка. Она включает в себя узел измельчения, который состоит из таких элементов:

- лопастные валы, вращающиеся в направлении друг друга;

- жесткая рама;

- привод с зубчатой передачей;

- приемный бункер.

Когда валы начинают вращаться, сырье измельчается до требуемых размеров. Для введения специальных добавок применяется смеситель.

Источник: https://ensb-volga.ru/prochee/proizvodstvo-keramzita-neobhodimoe-oborudovanie-tehnologiya-podrobnyj-raschet.html

Керамзитобетонные блоки своими руками: материалы, пропорции, оборудование — Бетон Строй

Современная строительная индустрия не стоит на месте. Благодаря новым технологиям она постоянно развивается и создает новые строительные материалы, которые обладают улучшенными свойствами и техническими характеристиками. К таким материалам можно отнести изготовленные керамзитобетонные блоки своими руками. Полученный результат приятно удивит и сохранит деньги.

Технология производства

Для изготовления керамзитобетонных блоков своими руками используют керамзит, который представляет собой вспененную, обожженную глину, а также понадобится вода и цемент М400, М500. Если рассмотреть изделие в сечении, то можно увидеть, что структура керамзитовой гранулы напоминает застывшую пену.

Так как гранула находится в спекшейся оболочке, это придает ей прочности. Стеновой материал прочный, с плотностью 400–1800 кг/м³, легкий, а благодаря натуральным компонентам, является чистоэкологичным.

Обладая хорошими техническими характеристиками, теплоизоляционными свойствами, небольшими размерами, строительный материал пользуется повышенным спросом. А для строительства малоэтажных частных объектов многие хозяева изготавливают керамзитоблоки своими руками.

В этом случае владелец строения не только сэкономит финансы, будет уверен на 100% в качестве используемых материалов и технологии их изготовления.

Неопытных мастеров интересует вопрос: как самому сделать керамзитобетонные блоки? Многие мастера пользуются стандартной технологией их изготовления:

- подготовить и взвесить все компоненты будущей смеси;

- замесить рабочий раствор;

- загрузить приготовленный раствор в станок или формовочные блоки;

- складировать готовые изделия в отведенного для этого место;

- выждать полный набор прочности.

Достойной альтернативой бетону является керамзитобетон для пола. Это уникальный по прочности и эксплуатационным свойствам современный строительный материал, основу которого составляет керамзит.

Технология изготовления материала для напольных покрытий, также требует соблюдения основных процессов. Чтобы накрыть полы в частном доме, нужно смешать керамзитобетон (25 кг) и пескобетон (30 кг).

Этот состав хорошо себя зарекомендовал, но он не годится для общественных мест с большой проходимостью людей. Для этого используется другая технология производства:

- цемент ─ 1 часть;

- песок ─ 3 части;

- керамзит ─ 4 части.

Пол получается легким, экологичным, влагоотталкивающим, обладает огнеупорными свойствами и прочным к химическим воздействиям.

Для его изготовления используют мокрый, сухой, полусухой способы укладки. Они подбираются исходя из площади помещения, но все варианты требуют тщательной подготовки основания перед строительными работами. Технология укладки полов:

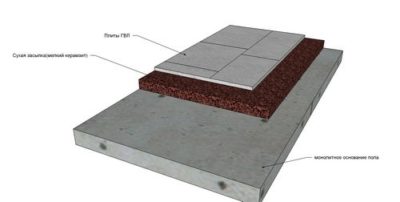

- Сухая. Основание накрывается гидроизоляционным слоем (полиэтиленовой пленкой) и засыпается слоем керамзита. Сверху кладут гипсоволокнистые листы (ГВЛ). Они не имеют картонной оболочки, обладают большой плотностью.

- Полусухая. Эту технологию используют для полов, перепады основания которого составляют до 15 см. На гидроизоляционный слой насыпают 80 мм гравия, уплотняют, а по периметру основания, выше гравия, наклеивается демпферная лента, укладывается фиброволокно или армирующая сетка. Приготовить песчано-цементную смесь и залить пол толщиной 40–50 мм. Процесс должен происходить быстро, так как раствор имеет свойство быстро застывать. Для этого достаточно 40 минут. Этот способ можно использовать для утепления и поднятия основания пола.

- Влажная. Технология мало чем отличается от полусухого варианта. Единственное в чем отличие ─ это перед засыпанием верхнего слоя керамзит смешивается с песчано-цементным раствором. Смесь добавляется порционно, до приобретения керамзитом серого оттенка.

Каждый владелец может откорректировать состав смеси (песок, цемент, керамзит), в зависимости от того, для какой цели устанавливается данное напольное покрытие. Смешивать компоненты можно в помещении и на улице.

Инструменты и оборудование

Чтобы получить качественные керамзитобетонные блоки (КББ), не стоит экономить на профессиональном оборудовании. Это значительно увеличит производительность, и сократит срок их просушивания.

Без бетономешалки не обойтись, объем которой нужен не меньше 130 кг. В результате получится смесь однородной консистенции. Минимальные затраты получатся от приобретения вибропрессованного оборудования.

Конструкция имеет пустотные емкости и вибратор. Время изготовления блока составляет 3–4 мин.

Имея два основных оборудования, можно изготовить крупнопористый керамзитобетон своими руками за 8–10 часов 150–160 штук. Кроме этого, понадобится совковая лопата, строительный мастерок, металлический лист. Если на помощь придет 2–3 человека, то производительность увеличится в 2–3 раза.

Когда работа будет выполняться ручным способом, то потребуются металлические поддоны с ровной поверхностью. Чтобы получить фактурный лицевой слой, форму можно сбить из досок или фанеры.

Пресс-форму Г−образной формы можно изготовить из досок 20 мм, которая защелкивается стальными приспособлениями.

Для изготовления КББ используют вибростол, в который встроен вибратор с металлическим поддоном и бортами, толщина его должна быть не меньше 3 мм. Форма со смесью устанавливается на вибростол, где происходит утрамбовывание раствора.

Далее, формы с блоками на поддоне устанавливают в хорошо проветриваемом помещении и ожидают их высыхания. За один прием на вибростоле можно изготовить 6–8 форм.

Вибратор расположен внизу стола, что дает возможность равномерно распределять раствор по формам.

Пропорции

На технические характеристики керамзитовых блоков, влияет пропорция ингредиентов. Чтобы КББ имел высокую теплоизоляцию, используется в растворе большая часть керамзита. Тогда их нельзя использовать для капитальных стен. Из-за уменьшения прочности их используют для не несущих стен.

Соотношение компонентов для КББ:

- 1 часть портландцемента М400, М500;

- 6–8 частей керамзита или 300–500 кг на 1 м³ смеси;

- 2 части песка (фракция 5 мм);

- 1 часть воды (смотреть лично по структуре раствора);

- 1 часть стирального порошка или пластифицирующего средства.

Чтобы приготовить 100 кг раствора нужен:

- керамзит ─ 55 кг;

- песок ─ 27 кг;

- цемент ─ 9 кг;

- вода ─ 9 кг.

Это стандартная дозировка, которая рассчитана на 9–10 КББ габаритом 19*19*39 см.

А также можно воспользоваться наглядной таблицей, которая подтверждает процентное содержание материалов в смеси:

| Цемент | Песок | Керамзит |

| М50 ─ 19% | М50 ─ 46% | М50 ─ 35% |

| М75 ─ 20% | М75 ─ 45% | М75 ─ 35% |

| М100 ─ 23% | М100 ─ 42% | М100 ─ 35% |

| М150 ─ 23% | М150 ─ 49% | М150 ─ 38% |

Этапы выполнения работ

Перед приготовлением смеси, нужно подготовить форму для изготовления керамзитобетонных блоков. Работа выполняется в 4 этапа:

- Смешать подготовленные компоненты. Ответственно подойти к соблюдению их пропорции. Третья часть объема смеси будет составлять песок в который нужно добавить 1 часть воды. Такое же количество потребуется цемента М400, М500. Керамзита используют 6 частей.

Чтобы не ошибиться в расчетах, нужно знать, что в 10 л ведро входит до 5–6 кг керамзита фракции 5–20 мм. На 1 м³ смеси нужно 300–400 кг керамзита.

Это зависит от того, какую плотность блока требуется получить. Технология изготовления требует строгой последовательности смешивания ингредиентов.

Если использовать бетономешалку, то первой выливается вода, затем добавляется керамзит, цемент и песок.

- Хорошо перемешать смесь и приступить к формованию строительного материала. Если КББ изготавливаются на производстве, то для уплотнения раствора используют вибростанки. Но для нашего случая такое оборудование недоступно, поэтому в домашних условиях используют специальные формы или опалубку. Когда смесь начинает затвердевать и вытекать, то керамзит нужно уплотнять лопатой, чтобы избежать неровностей во время укладки КББ. Через сутки раствор «схватится» и можно расщеплять Г-образные конструкции. Укладка блоков начинается не раньше чем через 7–10 дней, после выемки из опалубки.

В домашних условиях можно использовать вибростол, который облегчит процесс изготовления КББ. В форму для керамзитоблоков помещается стальная пластина, а только потом она заполняется строительной смесью. После включения двигателя, во время вибрации материала, может получиться его вытекание. Поэтому специальным инструментом он легко убирается.

- Когда блок сформовался, его поднимают с помощью пластины с вибростола.

- Для просушивания, изготовленного керамзитобетона своими руками достаточно двое суток.

Изготовленные блоки можно приравнять к обычным керамическим кирпичам, так как они изготовлены из чистоэкологичных природных материалов. Используя блоки, хозяин экономит 25–30% денежных средств. Размер одного блока равен 7 кирпичам, что позволяет ускорить процесс строительных работ.

Сушка блоков

Тщательно высушить КББ ─ это завершающий этап изготовления строительных материалов. На его высыхание отводится 2 дня. Но этого времени недостаточно для проведения строительных работ. Его нужно накрыть полиэтиленовой пленкой на 25–30 дней, чтобы не допустить быстрого испарения жидкости.

Только после таких мероприятий блоки будут готовы к эксплуатации. Благодаря инновационным технологиям, сегодня время сушки можно сократить до 7–8 часов. Для этого используют пластифицирующие добавки, которые бывают жидкими и сухими. Их смешивают с раствором из расчета 5 г на один керамзитовый блок.

Изготовление керамзитобетонных блоков в домашних условиях значительно уменьшает себестоимость частного капитального или временного сооружения. Даже неопытный мастер, следуя рекомендациям, легко справится с этой работой.

Источник: https://kafmt.ru/primenenie/keramzitobetonnye-bloki-svoimi-rukami-materialy-proportsii-oborudovanie.html

Основные способы получения керамзитового гравия

Само слово «керамзит» в переводе с греческого обозначает «обожженная глина». Уже из этого названия понятно, что для получения керамзита глину нужно обжечь. Сущность технологического процесса сводится к следующему: подготовленную глину подвергают резким тепловым ударам, что позволяет добиться пористости материала, его вспучивания. Благодаря оплавлению внешней оболочки, керамзит герметизируется и приобретает высокую прочность.

Сырьем для получения керамзита являются преимущественно осадочные глинистые породы, реже – метаморфические (аргиллит, глинистые сланцы и другие камнеподобные породы).

Они имеют сложный состав и включают в себя как глинистые минералы (гидрослюды, каолинит и т. д.), так и полевой шпат, кварц, карбонаты, органические и железистые примеси.

Из чего же делают этот строительный материал? Лучше всего для изготовления керамзита подходят глины, которые содержат максимум 30% кварца.

Подходит ли тот или иной материал для производства, устанавливают с помощью специальных исследований. Главные требования к сырью:

- возможность вспучивания при обжиге;

- легкоплавкость;

- определенный интервал вспучивания.

Иногда в сырье вводят специальные добавки для повышения коэффициента вспучивания. В качестве добавки может быть использованы органические (соляровое масло, мазут и др.), железистые вещества, горные породы (перлит, алунит и т. п.) или искусственные вещества.

В результате переработки исходного сырья получают сырцовые гранулы определенных размеров и состава. Эти гранулы поддаются термической обработке: они просушиваются, обжигаются и охлаждаются. На следующем этапе полученный материал сортируют по плотности и в случае надобности дробят на более мелкие фракции. После сортировки керамзит готов к складированию или отгрузке к месту использования.

Основные этапы изготовления керамзита:

- завоз сырья;

- сушка глины;

- обжиг сырья;

- охлаждение гранул;

- разделение на фракции;

- транспортировка и складирование.

Из чего делают керамзит?

Это легкий материал с гранулированной пористой структурой, представляющий собой продукт ускоренно обожженной глины и глинистых сланцев под высоким температурным режимом. Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Состав и характеристики

В составе керамзита содержатся глина и ее сланцы, процесс изготовления проходит методом обжига исходной сырьевой массы в специальных печах

При температуре в 1 000 – 1 300 градусов глина вспучивается и переходит в пиропластическое состояние. С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

Параметры керамзита определены ГОСТом, регламентирующим качественные показатели строительных материалов с пористой структурой. Часть показателей не регулируется, но они все же остаются важными характеристиками. Основные свойства рассмотрим более подробно:

- фракции керамзита. Их всего три, и размеры варьируются в диапазонах 5 – 10, 10 – 20, 20 – 40 мм. В отдельную категорию вынесены фракции, используемые в строительстве. Это гранулы и щебенка, размеры которых составляют от 2.5 до 10 мм, и широкие смесевые фракции от 5 до 20 мм;

- марки по насыпной плотности. Всего их семь. Этот параметр определяет плотность материала без учета промежуточных участков, образуемых гранулами или осколками;

- показатель прочности. Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

- коэффициент уплотнения. Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

- тепловая проводимость. Один из важных показателей, определяющий теплоизоляционные возможности керамзита. Диапазон узкий, что подтверждает высокие теплоизоляционные показатели керамзита, и от роста плотности этот коэффициент увеличивается;

- влагопоглощение. Этот важный параметр показывает изменения качеств керамзита под воздействием воды. Керамзит считается относительно устойчивым материалом, значение влагопоглощения составляет 8 – 20 процентов;

- шумоизоляция. Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

- устойчивость к морозам. Из-за низкого влагопоглощения и особенностей основного сырья (глины) керамзит обладает высокими морозоустойчивыми свойствами.

Особенности технологии изготовления

С помощью специальных исследований исходного сырья определяют его пригодность к производству керамзита. Основными требованиями к начальному материалу считаются:

- возможность вспучивания от обжига;

- легкая плавкость;

- определенное время для вспучивания.

В сырье иногда добавляют специальные компоненты, улучшающие вспучивание. Это могут быть мазут или соляровое масло, перлит, анулит и т. п.

Результатом переработки сырья становятся сырцовые гранулы с определенными размерами и составом. Их сначала высушивают, потом обжигают и охлаждают. На очередном этапе производства материал рассортировывается по показателю плотности, при необходимости – дробится, чтобы получились более мелкие фракции. В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

Весь процесс по своей сущности выглядит следующим образом: после подготовки глина подвергается тепловому удару, придающему ей пористость и способствующему процессу вспучивания. Из-за оплавлений оболочки керамзит получает герметизацию и становится прочным.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны.

В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов.

Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установками

На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала.

Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом.

Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Источник: https://1nerudnyi.ru/iz-chego-delayut-keramzit-01/

Пропорции керамзитобетона при изготовлении своими руками

Модернизация технологий по изготовлению бетона, привела к появлению нового, отвечающего всем эксплуатационным требованиям (ГОСТ 6133-99), материала.

Сегодня в строительной сфере все чаще используется керамзитобетон пропорции и состав которого, по большому счету, отличаются от привычного раствора только используемым наполнителем, роль которого выполняет керамзит, а не щебень.

Этот материал отличается легкостью и сохраняет при этом все положительные характеристики бетонных изделий. Низкая теплопроводность позволяет применять состав при устройстве стен и перекрытий.

Чтобы изготовить керамзитобетонные блоки разной плотности достаточно уточнить соотношение пластификатора, придающего составу эластичность и других компонентов, влияющих на основные характеристики будущего изделия.

Из чего состоит керамзитобетон

Любой специалист скажет, что в состав керамзитобетона неизменно входит:

- цемент;

- песок;

- мелкодисперсный керамзит, изготовленный из натурального сырья;

- вода без технических примесей.

Важно! Сточная вода с показателем pH меньше 4 категорически не подходит для этих целей. То же самое касается и морской воды, из-за которой на готовой поверхности появляется белый налет.

Помимо этого строительная смесь может дополнительно включать в себя опилки, золу и пластификаторы.

Более точный подбор нужного состава керамзитобетона осуществляется непосредственно на строительной площадке. И тут есть несколько рекомендаций, которые помогут вам получить наиболее эффективную смесь:

- Для повышения эластичности используйте песок из кварца.

- Чтобы готовая конструкция отличалась устойчивостью к влаге, в раствор рекомендуется добавлять керамзитовый гравий (без песка).

- Портландцемент с маркировкой от М400 является хорошим вяжущим веществом, без пластифицирующих компонентов.

- Цемент повышает прочность готового блока, однако, стоит учитывать, что в этом случае объем массы строительной смеси будет больше.

- Если готовые блоки будут в дальнейшем подвергаться температурной обработке, то лучше всего использовать алитовый цемент.

Если говорить о крупности КБ сырья, то:

- Для состава умеренной плотности лучше всего использовать крупно-фракционный керамзит. Такие растворы очень часто выполняют функцию теплоизолирующего материала.

- Для возведения несущих сооружений подойдет мелкий керамзит.

Полезно! Более мелкие керамзитовые гранулы придают готовому материалу больше веса. Чтобы добиться «золотой середины» используйте смесь из крупных и мелких «камней».

Пропорции для блоков керамзитобетона напрямую зависят от типа работ, которые вы планируете произвести.

Рекомендации по подготовке смесей

Перед тем, как приготовить керамзитобетон своими руками обратите внимание на следующие рекомендации:

- Для получения качественных КБ блоков не обойтись без бетономешалки.

- В процессе замеса соблюдается определенная очередность подачи компонентов. Сперва вливается вода, потом цемент, после этого песок. Керамзит добавляют только когда, эти три составляющие преобразовались до однородной массы.

- Для увеличения КБ на разрыв используйте арматуру.

- Качественным раствором считается смесь, в которой цементная «глазурь» полностью покрывает керамзитовые гранулы.

- Следите, чтобы на один замес не уходило более 7 минут. Если перемешивать КБ слишком долго, то его качество заметно ухудшится. Лучше всего остановить бетономешалку, как только состав достигнет консистенции сметаны и в нем не останется комочков.

Полезно! Чтобы проверить готовность смеси зачерпните состав лопатой. Если горка быстро расплывается – это свидетельствует о том, что КБ слишком жидкий, если устойчивая и не сыпучая – то вы добились идеального соотношения компонентов.

Чаще всего для растворов используют следующие марки бетона:

- М50 – для перегородок;

- М75 – применяется как при строительстве несущих элементов промышленных и жилых объектов;

- М100 – если планируется строительство жилых малоэтажных зданий, при утеплении ограждающих конструкций или для обустройства монолитного перекрытия полов и стяжек.

- М150/200 – для несущих конструкций, а также при изготовлении стеновых блоков или панелей. Такой состав выдерживает температурные скачки и химическое воздействие.

- М200 – чаще используется при создании легких блоков и перекрытий. Этот материал устойчив к влаге и химикатам.

- М300 – для дорожных покрытий и мостов.

Если говорить про пропорции керамзитобетона для разных типов строительных объектов, то стоит выделить несколько «рецептов».

Смеси керамзитобетона в пропорциях

В зависимости от того, для чего именно вы готовите смесь, будет отличаться соотношение и пропорции материалов.

Для блоков

Для производства КБ блоков смешайте:

- Смешайте одну часть цемента и 2-3 части песка.

- Добейтесь однородной массы и добавьте 0,9-1 часть воды.

- Размешайте состав еще раз.

- Добавьте 5-6 частей керамзита.

Если керамзитовый наполнитель слишком сухой, то в него можно добавить немного воды. Если в наличие нет качественного песка, то его можно заменить «Пескобетоном».

Для пола

Если вы планируете залить пол мокрой КБ стяжкой, то смешайте:

- одну часть цемента и столько же воды;

- 3 части песка;

- 2 части керамзита.

Для этих целей лучше всего использовать керамзитовый гравий в соотношении 0,5-0,6 м3 керамзита на 1,4-1,5 т песчано-цементной смеси.

Для стен

Для приготовления смеси для стен используйте следующий «рецепт»:

- одна часть цемента;

- 1,5 части керамзитового песка (его фракция не должна превышать 5 мм);

- 1 часть мелкодисперсного керамзита;

Для перекрытий

Для данного типа используйте следующий замес:

- одна часть цемента;

- 3-4 части песка;

- 1,5 воды;

- 4-5 керамзита.

В качестве заполнителей КБ могут выступать различные компоненты.

Заполнители для КБ

В роли наполнителя для подобных смесей не обязательно используется только керамзит или керамзитовый песок. Также можно добавить кварцевый песок или более крупное сырье, например, гравий. Сам керамзит в этом случае является основой. Исходя из этого, существует несколько разновидностей заполнителя:

- Гравий угловатой или округлой формы.

- Щебень неправильной угловатой формы с шероховатой поверхностью, открытыми порами и «ноздреватостью».

Сам керамзит по насыпному весу делится на 12 марок, но исходя из показателя прочности, используются только два типа (А и Б).

В заключении

Организовать производство КБ блоков в домашних условиях не так сложно, как кажется на первый взгляд. Соблюдая все рекомендации, вы получите легкое, долговечное и качественное сырье, которое можно использовать, чтобы возвести свой дом, осуществить стяжку пола и многое другое.

Источник: https://zamesbetona.ru/podgotovka/keramzitobeton-proporcii.html